Stal węglowa wysokowęglowa to grupa materiałów konstrukcyjnych i narzędziowych charakteryzujących się relatywnie wysoką zawartością węgla. Ze względu na swoją microstrukturę i właściwości mechaniczne znajduje szerokie zastosowanie w elementach wymagających zwiększonej twardości i odporności na ścieranie. Poniższy tekst przybliża skład, procesy produkcyjne, obróbkę cieplną, właściwości oraz typowe zastosowania tej stali, a także wskazuje na wyzwania technologiczne i metody kontroli jakości.

Charakterystyka i skład chemiczny

Stale węglowe wysokowęglowe to stale, w których zawartość węgla zwykle przekracza 0,60% masy, a w niektórych odmianach dochodzi nawet do około 1,2–2,0%. Granice te są umowne: w praktyce za wysokowęglowe uważa się stale o zawartości węgla typowo od 0,6% do około 1,0% dla stali konstrukcyjnych, natomiast stale narzędziowe i specjalne mogą zawierać więcej węgla. Oprócz węgla podstawowymi składnikami są żelazo oraz niewielkie ilości pierwiastków stopowych i zanieczyszczeń: mangan, krzem, siarka i fosfor. W zależności od przeznaczenia spotyka się też dodatki takich pierwiastków jak chrom, molibden czy wanad, które wpływają na dyspersję węglików i właściwości cieplne.

W mikrostrukturze stali wysokowęglowych dominują perlitu, cementyt (Fe3C) oraz przy odpowiednim hartowaniu i chłodzeniu — martenzyt. Zawartość węgla decyduje o ilości i rozmiarach węglików: im więcej węgla, tym większa skłonność do tworzenia twardych węglików, co przekłada się na twardość i odporność na ścieranie, ale jednocześnie może zwiększać kruchość.

Proces produkcji i obróbka metalu

Surowa produkcja stali

Produkcja stali węglowej wysokowęglowej rozpoczyna się jak w przypadku innych stali od topienia i rafinacji. Wstalarniach stosowane są dwa główne procesy: konwertorowy (BOF) oraz elektryczny (EAF). Dla stali wysokowęglowych, zwłaszcza specjalnych i stopowych, coraz częściej stosuje się piec elektryczny wyposażony w systemy wtórnej rafinacji (degazowanie próżniowe, odsiarczanie, odfazowanie), co pozwala precyzyjniej kontrolować skład chemiczny i zawartość gazów rozpuszczonych.

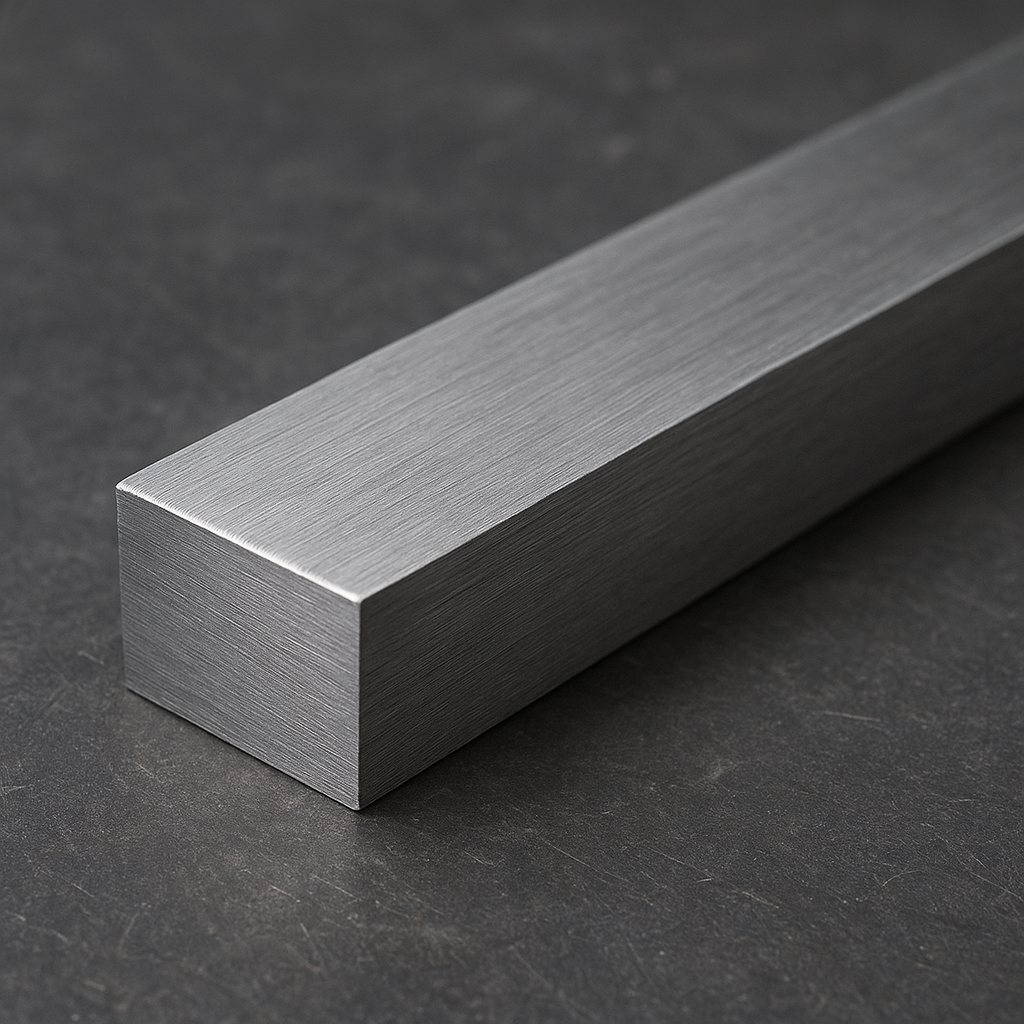

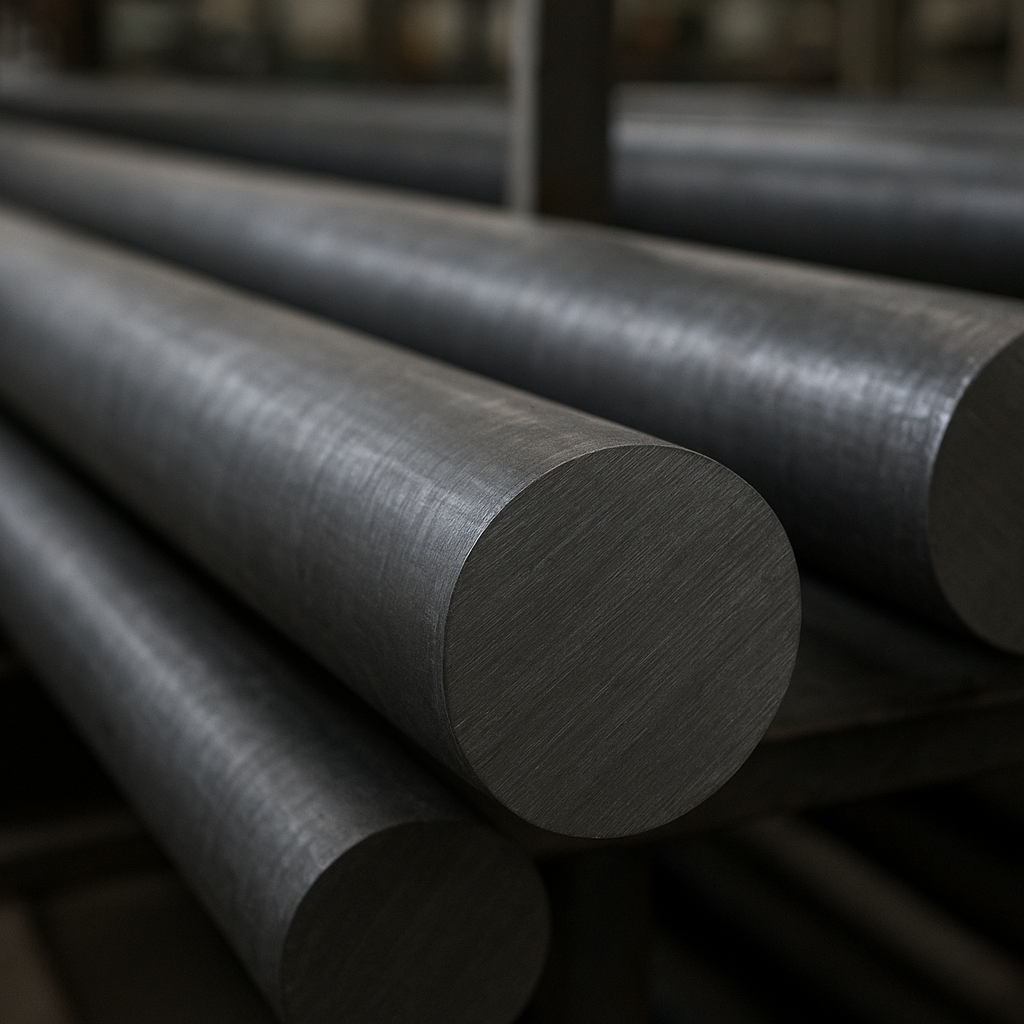

Odlewanie i walcowanie

Po oczyszczeniu stopu następuje odlewanie stali — zwykle ciągłe — a następnie kształtowanie termomechaniczne: wygrzewanie i walcowanie wzdłużne lub poprzeczne nadają materiałowi wymaganą geometrię (blachy, taśmy, pręty, kształtowniki). Kontrolowane chłodzenie po walcowaniu wpływa na rozdrobnienie ziarna i mikrostrukturę, co przekłada się na lepsze właściwości mechaniczne.

Obróbka cieplna — klucz do właściwości

W przypadku stali wysokowęglowych obróbka cieplna decyduje o finalnych parametrach użytkowych. Podstawowe procesy to:

- wyżarzanie (annealing) — stosowane w celu zmniejszenia twardości i polepszenia podatności na obrabianie skrawaniem; formy: pełne wyżarzanie, wyżarzanie sferoidyzujące;

- normalizowanie — prowadzi do uzyskania jednorodniejszej struktury i poprawy wytrzymałości;

- hartowanie — nagrzewanie do austenityzacji i gwałtowne chłodzenie (w wodzie, oleju lub powietrzu) w celu uzyskania martenzytu; zwiększa znacznie twardość;

- odpuszczanie — po hartowaniu redukuje naprężenia i kruchość, poprawia udarność i ciągliwość kosztem nieco niższej twardości;

- specjalne procesy: austempering, martempering, oraz kriogeniczne traktowanie, które redukuje zawartość austenitu szczątkowego i stabilizuje martenzyt.

Szczególne znaczenie ma sferoidyzacja (spheroidize annealing) dla stali wysokowęglowych, ponieważ rozpuszczone węgliki przebudowują się do formy kulistej, co znacząco poprawia obrabialność maszynową i plastyczność przed końcowym hartowaniem.

Właściwości mechaniczne i mikrostruktura

Mikrostruktura stali wysokowęglowych wynika z kombinacji składu chemicznego oraz przebiegu obróbki cieplnej. W stanie zmiękczonym przeważa perlitu z wyspami cementytu; po hartowaniu i szybkim chłodzeniu dominuje martenzyt, który jest bardzo twardy, lecz stosunkowo kruchy. Odpuszczanie pozwala na kontrolowanie zawartości przesytu sprężystego, a tym samym uzyskanie kompromisu między twardością a udarnością.

Typowe właściwości mechaniczne:

- wysoka twardość i doskonała odporność na ścieranie po hartowaniu;

- znacznie podwyższona granica plastyczności i wytrzymałość na rozciąganie w stosunku do stali niskowęglowych;

- ograniczona plastyczność i mniejsza udarność w stanie zahartowanym;

- słaba spawalność i skłonność do pęknięć na zimno, gdy nie zastosuje się odpowiednich technik spawania i przygotowania strefy utwardzonej.

Wartości liczbowe zależą od stopnia węglowania i obróbki cieplnej. Na przykład stal o zawartości węgla ~0,9% po hartowaniu i odpuszczeniu może osiągnąć twardość w zakresie 55–65 HRC (w zależności od składu i procesu), a wytrzymałość na rozciąganie często przekracza 1000 MPa.

Zastosowania i przeznaczenie

Ze względu na swoje właściwości, stale wysokowęglowe znajdują zastosowanie tam, gdzie wymagana jest wysoka twardość i odporność na ścieranie. Do najważniejszych obszarów należą:

- narzędzia skrawające i formy: noże przemysłowe, wykrojniki, matryce i formy do tłoczenia, gdzie istotna jest odporność na zużycie;

- sprężyny i elementy sprężyste: sprężyny talerzowe i konwencjonalne, druty sprężynowe (np. 65Mn); w tych zastosowaniach ważna jest kombinacja wytrzymałości i sprężystości;

- elementy maszyn narażone na ścieranie: panewki, wałki, listwy prowadzące, elementy przenośników;

- przemysł narzędziowy i nożowniczy: noże przemysłowe, ostrza w maszynach do cięcia, brzeszczoty;

- kolejnictwo i infrastruktura: szyny kolejowe (niektóre gatunki kolejowe są wysokowęglowe lub zawierają wysoką ilość węgla w strefie roboczej);

- części o wymaganej odporności na odkształcenia plastyczne i ścieranie: trzpienie, kęsy, śruby specjalne;

- narzędzia ręczne i noże kuchenne o wysokiej twardości—np. noże wysokowęglowe cenione za zdolność do utrzymywania ostrości, chociaż wymagają częstszej konserwacji i zabezpieczenia przed korozją.

W aplikacjach o krytycznych wymaganiach udarności i odporności na pękanie często stosuje się stal stopową zamiast czystej wysokowęglowej, albo stosuje się procesy poprawiające ciągliwość (np. obróbkę cieplną z odpowiednim odpuszczaniem lub obróbkę plastyczną przy wysokich temperaturach).

Obróbka mechaniczna, spawalność i formowanie

Stal wysokowęglowa ma specyficzne wymagania dotyczące obróbki skrawaniem, gięcia i spawania:

- obrabialność skrawaniem jest ograniczona w stanie zahartowanym — przed obróbką skrawaniem często stosuje się wyżarzanie sferoidyzujące lub inne procesy zmiękczające;

- walcowanie i kucie wymagają kontroli temperatury, by uniknąć pęknięć i nadmiernej kruchości powierzchni;

- spawalność jest słaba — wysoka zawartość węgla zwiększa ryzyko powstawania twardych i kruchych stref w strefie wpływu ciepła (HAZ), dlatego stosuje się przedgrzewanie, spawanie niskowęglowymi materiałami dodatkowo obniżającymi prędkość chłodzenia oraz dokładne odpuszczanie po spawaniu;

- przy formowaniu na zimno istnieje ryzyko pęknięć, stąd w wielu zastosowaniach preferowane jest formowanie na gorąco z późniejszą kontrolowaną obróbką cieplną.

Powierzchniowe i nowoczesne metody poprawy własności

Aby przeciwdziałać słabszej udarności i ograniczeniom wynikającym z kruchości, stosuje się wiele technik powierzchniowych i nowoczesnych metod produkcji:

- nawęglanie i nawierzchniowe utwardzanie — metoda typowo stosowana do uzyskania twardej warstwy roboczej przy zachowaniu ciągliwego rdzenia (stosowana częściej dla stali o niższej zawartości węgla, ale możliwa w kombinacji z wysokowęglowymi elementami);

- indukcyjne hartowanie — lokalne utwardzanie powierzchniowe za pomocą indukcji; szybkie, energooszczędne i precyzyjne;

- napylanie i powłoki: PVD, CVD, powłoki tlenkowe i ceramiczne, które poprawiają odporność na ścieranie i zmniejszają tarcie;

- metalurgia proszków — produkcja z proszku pozwala na lepsze rozmieszczenie cząstek węglików i uzyskanie kombinacji twardości i udarności trudnej do osiągnięcia konwencjonalnymi metodami;

- obróbka kriogeniczna — zmniejszenie zawartości austenitu szczątkowego poprzez długie chłodzenie do niskich temperatur, co stabilizuje strukturę martenzytyczną i poprawia właściwości ścierne.

Normy, kontrola jakości i badania

W przemyśle stosuje się standardy i metody badań zapewniające odpowiednią jakość stali wysokowęglowych. Typowe badania i kontrole to:

- analiza chemiczna (spektrometria) — potwierdzenie zawartości węgla i innych pierwiastków;

- badania mechaniczne: próba rozciągania, próba udarności (Charpy), twardości (Rockwell, Vickers);

- badania mikrostrukturalne (mikroskopia świetlna i elektronowa) celem oceny rozkładu perlitu, cementytu i martenzytu;

- badania nieniszczące: prądy wirowe, ultradźwięki i badania magnetyczne w celu wykrywania pęknięć i nieciągłości;

- kontrola naprężeń resztkowych i pomiary twardości w przekroju elementu po obróbce cieplnej.

Wyzwania technologiczne i aspekty eksploatacyjne

Stosowanie stali wysokowęglowych wiąże się z kilkoma wyzwaniami technologicznymi:

- zwiększona skłonność do pęknięć podczas hartowania — wymaga starannej kontroli prędkości chłodzenia i wyboru właściwego medium chłodzącego;

- ograniczona spawalność — wymóg stosowania specjalnych procedur spawalniczych i często konieczność stosowania materiałów dodatkowych o niższej zawartości węgla;

- korozja — wiele stali wysokowęglowych nie jest odporne na korozję i wymaga zabezpieczeń powierzchniowych lub konserwacji;

- utylizacja i recykling — stal jako materiał jest całkowicie poddawany recyklingowi, jednak elementy silnie zużyte lub z powłokami wymagają odpowiedniego przygotowania;

- równowaga między twardością a udarością — projektanci muszą dobrać gatunek i proces obróbki cieplnej tak, by uzyskać właściwy kompromis między odpornością na ścieranie a odpornością na pęknięcie.

Praktyczne wskazówki dla projektantów i użytkowników

Przy doborze stali wysokowęglowej do konkretnego zastosowania warto rozważyć następujące kwestie:

- czy wymagana jest twardość powierzchniowa czy przez całą przekrój? Jeżeli tylko powierzchniowa — rozważyć obróbki powierzchniowe lub nawęglanie wraz z odporniejszym rdzeniem;

- czy element będzie narażony na udar lub uderzenia? — w takim wypadku lepszy będzie materiał z poprawioną udarnością lub stal stopowa;

- jakie jest środowisko pracy? Korozja może wymagać zastosowania powłok lub materiałów nierdzewnych;

- czy element będzie spawany? — w razie potrzeby zaplanować procedury spawania, dobór drutu spawalniczego i obróbkę termiczną po spawaniu;

- czy konieczna jest wysoka precyzja wymiarowa po obróbce cieplnej? — planować obróbkę skrawaniem po stabilizacji wymiarów oraz uwzględnić odkształcenia wynikające z hartowania.

Podsumowanie

Stal węglowa wysokowęglowa stanowi istotną grupę materiałów o szerokim zastosowaniu w przemyśle narzędziowym, maszynowym i konstrukcyjnym tam, gdzie priorytetem jest twardość i odporność na zużycie. Jej zalety — wysoka odporność ścierna i zdolność do osiągania bardzo dużych twardości po odpowiedniej obróbce cieplnej — idą w parze z ograniczeniami: mniejszą plastycznością, problematyczną spawalnością i większą skłonnością do pęknięć. Optymalizacja składu, kontrola procesów produkcyjnych, staranna obróbka cieplna oraz zastosowanie nowoczesnych metod powierzchniowych i metalurgii proszków pozwalają na rozszerzenie zakresu bezpiecznych i efektywnych zastosowań tej klasy stali.