Stal transformatorowa to specjalistyczny gatunek stali zaprojektowany do pracy w polach magnetycznych, służący przede wszystkim jako materiał konstrukcyjny dla rdzeńów urządzeń elektroenergetycznych. W artykule omówię jej rodzaje, właściwości magnetyczne, proces produkcji, zastosowania praktyczne, wymagania eksploatacyjne oraz kierunki rozwoju materiałowego. Znajdą się tu także informacje o testach jakościowych, sposobach obróbki i kwestiach ekologicznych związanych z wytwarzaniem i recyklingiem tej grupy materiałów.

Charakterystyka i podział stali przeznaczonej do rdzeni magnetycznych

Stal stosowana w rdzeniach transformatorów i maszyn elektrycznych ma za zadanie minimalizować straty magnetyczne oraz zapewniać wysoką przenikalność magnetycznego obwodu. W praktyce wyróżnia się dwa główne typy: stal transformatorowa ziarniowa zorientowana (ang. grain-oriented, GO) oraz stal niezorientowana (ang. non-oriented, NO). Każdy z tych typów jest optymalizowany pod kątem innych zastosowań.

Stal zorientowana (GO)

- Przeznaczenie: głównie do rdzeni transformatorów prostokątnych i toroidalnych pracujących przy sieciowej częstotliwości (50/60 Hz), zwłaszcza tam, gdzie priorytetem są minimalne straty.

- Właściwości: wysoka przenikalność i niskie straty w kierunku zorientowania ziaren; osiąga się to dzięki kontroli tekstury krystalicznej (tzw. Goss texture), co pozwala na znaczne zmniejszenie histerezaowych strat energii.

- Typowe grubości: cienkie blachy o grubościach rzędu 0,18–0,35 mm, co pozwala także ograniczyć straty związane z prąd wirowy.

Stal niezorientowana (NO)

- Przeznaczenie: używana głównie w maszynach elektrycznych obracających się (silniki, generatory), gdzie pole magnetyczne zmienia kierunek względem materiału wielokrotnie.

- Właściwości: miarą jakości są niskie straty przy zmianach kierunku magnetyzacji oraz wysoka saturacja; materiał jest mniej podatny na anizotropię magnetyczną niż GO.

- Grubości: szeroki zakres dostępnych grubości, często 0,35–0,50 mm, ale istnieją też cienkie warianty dla zastosowań specjalnych.

Skład chemiczny i mechanizm obniżania strat magnetycznych

Podstawowym składnikiem stali transformatorowej jest żelazo. Kluczowe dodatki stopowe i procesy mikrostrukturalne determinują własności magnetyczne i mechaniczne.

Rola krzemu i innych pierwiastków

- Krzem (Si): zwiększa oporność elektryczną materiału i zmniejsza straty związane z prąd wirowy. Typowe stężenia wahają się od około 1% do 4% w zależności od zastosowania i typu stali. Wyższe stężenie Si poprawia charakterystyki magnetyczne, ale pogarsza plastyczność, co komplikuje obróbkę zimną.

- Dodatki takie jak aluminium, mangan, bor i wapń mogą być stosowane w małych ilościach w celu kontroli ziarnistości, wytrzymałości i tempa rekrytalizacji.

Mechanizmy obniżania strat

- Redukcja strat z histerezy: osiągana przez uzyskanie korzystnej tekstury krystalicznej oraz przez procesy wyżarzania, które zmniejszają energię koercji (histereza jest miarą tej energii).

- Ograniczenie prądów wirowych: stosowanie cienkich laminacjacji (blach) oraz zwiększenie rezystywności poprzez dodatki stopowe.

- Kontrola naprężeń mechanicznych: naprężenia zwiększają straty magnetyczne, dlatego procesy obróbki cieplnej i mechanicznej muszą minimalizować wprowadzone naprężenia.

Proces produkcji: od surówki do gotowej blachy

Produkcja stali transformatorowej obejmuje kilka etapów, z których każdy ma krytyczne znaczenie dla ostatecznych właściwości magnetycznych. Poniżej przedstawiam typowy ciąg technologiczny oraz kluczowe operacje kontrolne.

Topienie i odlewanie

- Topienie odbywa się w piecach hutniczych (np. konwertor, piec elektryczny). Kontroluje się zawartość węgla, krzemu i innych pierwiastków, aby uzyskać pożądane właściwości.

- Odlewanie ciągłe tworzy półwyroby, które następnie są poddawane walcowaniu na gorąco.

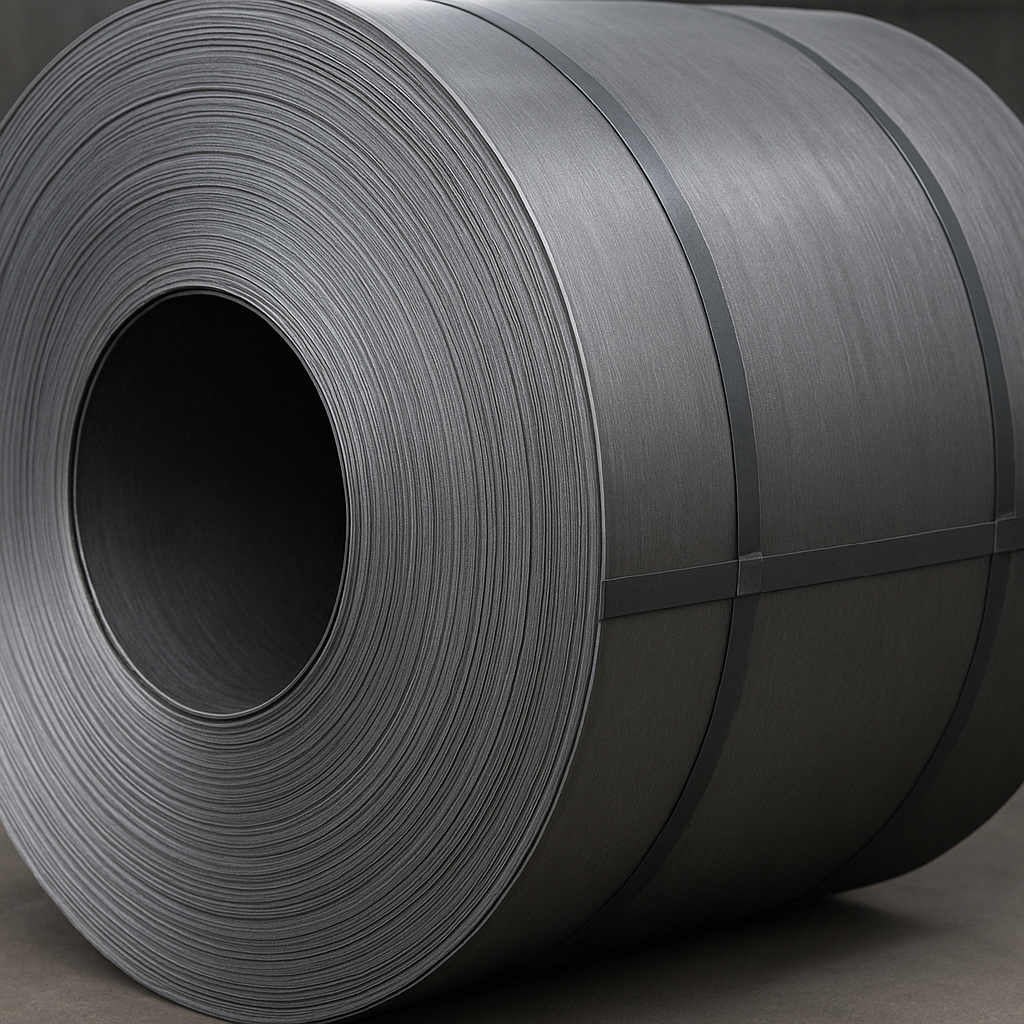

Walcowanie na gorąco, rozdmuch i odtlenianie

- Walcowanie na gorąco redukuje grubość i homogenizuje strukturę. Następuje proces wyżarzania i usuwania wtrąceń.

- Procesy odtleniania oraz kontrola węgla i zanieczyszczeń są niezbędne, ponieważ węgiel wpływa niekorzystnie na straty magnetyczne.

Walcowanie na zimno i obróbka teksturowa

- Zimne walcowanie zwiększa wytrzymałość i pozwala na uzyskanie odpowiedniej grubości. Dla stali GO wymagane są specyficzne cykle odkształceń i wyżarzania, które stymulują rozwój pożądanej tekstury krystalicznej (permanentna orientacja ziarna).

- Procesy takie jak selektywne odgazowywanie, dodatki ziarnotwórcze i wielokrotne wyżarzanie przy kontrolowanej atmosferze prowadzą do uzyskania tzw. struktury wtórnej rekrytalizacji w stali zorientowanej.

Wyżarzanie końcowe, powlekanie i cięcie

- Wyżarzanie końcowe w atmosferze kontrolowanej pozwala na ustabilizowanie mikrostruktury i właściwości magnetycznych.

- Na blachy nakładane są powłoka izolacyjna lub powłoki antykorozyjne (np. fosforanowanie, powłoki organiczne), które pełnią funkcję izolacji między warstwami rdzenia oraz ochrony przeciwkorozyjnej.

- Blachy są następnie docinane, cięte na paski lub grawerowane, a gotowe elementy są pakowane do dalszej obróbki w zakładzie wytwarzającym rdzeń.

Wytwarzanie rdzeni i obróbka końcowa

Proces formowania rdzeni zależy od konstrukcji urządzenia: rdzenie transformatorów mogą być składane z ciętych lameli, skręcane, łączone na zamek albo produkowane jako rdzenie toroidalne. Każda z technologii wymaga specjalnych procedur, aby zachować parametry magnetyczne materiału.

Metody łączenia i montażu

- Składanie i sklejanie: stosowane w małych transformatorach izolacyjnych.

- Zamek i zacisk: popularne w rdzeniach energetycznych, gdzie ważna jest stabilność mechaniczna i powtarzalność pola magnetycznego.

- Rdzenie toroidalne: zwijane z długich pasów blachy; wymagają precyzyjnego prowadzenia i późniejszego wyżarzania lub naprężeniowego odprężenia.

Post-processing: napawanie, lakierowanie, obciąganie

- Po montażu rdzenia często wykonuje się wyżarzanie odprężające, aby usunąć naprężenia wprowadzone podczas obróbki i montażu.

- Na warstwy nakłada się powłoki izolacyjne, a miejsca łączeń mogą być dodatkowo zbrojone lub impregnowane, aby zapobiec wnikaniu wilgoci i korozji.

Zastosowania praktyczne i kryteria doboru

Wybór konkretnego gatunku stali transformatorowej zależy od aplikacji, częstotliwości pracy, wymogów energetycznych oraz ograniczeń konstrukcyjnych. Poniżej przegląd głównych zastosowań i kryteriów projektowych.

Transformatory energetyczne

- W transformatorach energetycznych, gdzie wymagane są minimalne straty i stabilna praca przy niskich częstotliwościach, dominującą rolę odgrywa stal GO. Kluczowe parametry to straty przy 50 Hz, przenikalność magnetyczna oraz odporność na przepływające prądy zwarciowe.

- Dla małych transformatorów rozdzielczych stosuje się często specjalne gatunki blach NO lub cienkie blachy GO zależnie od konstrukcji.

Maszyny elektryczne (silniki i generatory)

- Dla wirników i stojanów maszyn obrotowych podstawowym materiałem jest stal NO, dostosowana do zmiennego kierunku magnesowania i większej saturacji.

- W zastosowaniach o wysokiej częstotliwości (np. przetwornice, napędy) stosuje się cienkie blachy NO o zwiększonej rezystywności w celu ograniczenia strat wirowych.

Specjalne zastosowania

- Amortyzatory magnetyczne, dławiki, transformatory impulsowe (gdzie stosuje się inną geometrię i często materiały amorficzne) oraz urządzenia audio, gdzie ważna jest kontrola magnetostrykcji i szumów mechanicznych.

Badania, normy i kontrola jakości

Produkcja stali transformatorowej jest ściśle regulowana normami przemysłowymi i wymaga wszechstronnych badań. Kontrola jakości obejmuje pomiary strat, przenikalności, grubości powłoki i parametrów mechanicznych.

Metody pomiarowe

- Epstein frame i pojedyńcza próbka (single sheet tester): standardowe metody pomiaru strat i charakterystyki magnetycznej przy określonych indukcjach i częstotliwościach.

- Testy twardości i mikroskopii: ocena mikrostruktury, ziarnistości i homogenności powłok.

- Pomiary rezystywności i grubości powłok izolacyjnych.

Normy i specyfikacje

Na rynku obowiązują międzynarodowe i krajowe normy określające minimalne parametry dla stali transformatorowej w zakresie strat, grubości i wymagań dotyczących powłok. Producent i odbiorca ustalają specyfikacje wyjściowe, które muszą być potwierdzone w procesie kontroli dostawy.

Wpływ produkcji i użytkowania na środowisko oraz recykling

Stal transformatorowa, podobnie jak inne materiały metalurgiczne, ma znaczący wpływ środowiskowy związany z emisją CO2 w produkcji i zużyciem energii w trakcie eksploatacji. Optymalizacja jakości blach i ograniczenie strat transformatorowych jest jednym z najskuteczniejszych sposobów na redukcję globalnych zużycia energii, ponieważ straty transformatorów kumulują się przez dekady pracy urządzeń.

Recykling i odzysk

- Blachy stalowe są w dużym stopniu poddawalne recyklingowi; magnetyczne elementy mogą być przetapiane i ponownie użyte po odzyskaniu powłok izolacyjnych.

- Procesy demontażu i segregacji muszą uwzględniać obecność powłok i impregnatów, które mogą wymagać specjalnego postępowania przed przetopieniem.

Alternatywne materiały i przyszłe kierunki

- Materiały amorficzne i nanokrystaliczne oferują niższe straty niż tradycyjna stal transformatorowa w niektórych aplikacjach, szczególnie przy niższych częstotliwościach i w urządzeniach toroidalnych. Jednak ich koszty i specyfika obróbki ograniczają stosowanie.

- Postęp w technologii powłok, laserowego nacinania domen i precyzyjnego wyżarzania prowadzi do dalszego obniżania strat i zwiększenia niezawodności komponentów.

Praktyczne wskazówki inżynierskie i kryteria wyboru materiału

Projektanci urządzeń magnetycznych powinni brać pod uwagę szeroki zakres parametrów przy doborze stali transformatorowej. Poniżej najważniejsze kryteria:

- Zapotrzebowanie na minimalne straty przy konkretnych warunkach pracy (indukcja, częstotliwość).

- Wymagana saturacja i przenikalność: istotne w maszynach, gdzie pola magnetyczne osiągają duże wartości.

- Grubość i łatwość obróbki: wpływa na koszt produkcji rdzenia oraz na możliwości tłoczenia i formowania.

- Odporność na naprężenia mechaniczne i termiczne oraz możliwość późniejszego wyżarzania po wykrojeniu elementów.

- Koszty materiału i cyklu życia urządzenia: często droższy materiał o niższych stratach jest uzasadniony ze względu na dłuższy okres eksploatacji i niższe koszty energii.

Podsumowanie

Stal transformatorowa jest kluczowym elementem infrastruktury elektroenergetycznej i przemysłowej. Dzięki specjalistycznym procesom metalurgicznym i kontrolowanej obróbce możliwe jest uzyskanie materiałów o niskich stratych, wysokiej przenikalności i stabilności w długim okresie eksploatacji. Wybór pomiędzy stalą zorientowaną a niezorientowaną zależy od zastosowania: transformatorów energetycznych i rozdzielczych używa się głównie stali GO, natomiast silniki i generatory korzystają z właściwości stali NO. Postęp technologiczny w zakresie obróbki, powlekania oraz nowych stopów stali, a także rozwój materiałów alternatywnych, będzie determinował dalszą poprawę efektywności energetycznej i redukcję wpływu na środowisko.