Stal szybkotnąca (HSS) to specjalna grupa stopów żelaza o podwyższonej zawartości węgla i dodatkach stopowych, zaprojektowana do pracy w warunkach dużych prędkości skrawania i wysokiej temperatury ostrza. Dzięki specyficznym składnikom i odpowiedniej obróbce cieplnej materiały te łączą w sobie wysoką twardość, dobrą odporność na ścieranie oraz akceptowalną udaryjność, co czyni je podstawowym wyborem przy produkcji narzędzi skrawających. W poniższym artykule omówione zostaną: charakterystyka i skład, metody produkcji, właściwości użytkowe, typowe zastosowania, obróbka wykończeniowa i powłoki oraz kryteria doboru i przechowywania stali HSS.

Charakterystyka i skład chemiczny stali HSS

Stal szybkotnąca to rodzina stopów opartych na żelazie z dodatkiem znaczących ilości takich pierwiastków jak: wolfram (W), molibden (Mo), chrom (Cr), wanad (V) oraz czasami kobalt (Co). Ich wspólną cechą jest zdolność do utrzymania wysokiej twardości w temperaturze pracy ostrza, tzw. red hardness, czyli odporności na odpuszczanie podczas nagrzewania. Dzięki temu narzędzia z HSS zachowują ostrość i geometrię skrawającą przy prędkościach, przy których zwykłe stale narzędziowe uległyby szybkiej utracie twardości.

Podstawowe grupy stali HSS:

- M-series (wolframowo-molibdenowe) – klasyczne stopy jak M2, M35, M42. Łączą w sobie dobrą twardość i elastyczność.

- T-series (wolframowe) – bogatsze w wolfram, stosowane w narzędziach wymagających wyjątkowej odporności na ścieranie i wysoką temperaturę.

- High cobalt grades – stopy z dodatkiem kobaltu (np. M42), podnoszące wytrzymałość w wysokich temperaturach i uodparniające ostrze na pęknięcia.

- PM-HSS (proszkowa metalurgia) – stopy produkowane metodą proszkową, o bardziej jednorodnej mikrostrukturze i lepszych własnościach niż konwencjonalne HSS.

Typowy skład chemiczny zależy od gatunku, ale ogólne składniki to:

- Węgiel (C) – zapewnia twardość i tworzenie węglików.

- Wolfram (W) i molibden (Mo) – zwiększają twardość w wysokiej temperaturze oraz ilość twardych węglików.

- Chrom (Cr) – poprawia hartowność i odporność na korozję.

- Wanad (V) – tworzy drobne węgliki zwiększające odporność na ścieranie i wytrzymałość.

- Kobalt (Co) – stosowany w celu zwiększenia temperaturowej stabilności i wytrzymałości krawędzi skrawającej.

Produkcja i technologie wytwarzania

Proces produkcji stali HSS różni się w zależności od metody: tradycyjnej metalurgii ciekłej lub bardziej zaawansowanej technologii proszkowej. Obie drogi obejmują kilka etapów: wytop, odlewanie, obróbka plastyczna i obróbka cieplna.

Tradycyjne wytapianie i obróbka gorąca

- Rudy i surowce stopowe są topione w piecach przemysłowych (np. piecach indukcyjnych). Następuje rafinacja oraz dodanie pierwiastków stopowych w odpowiednich proporcjach.

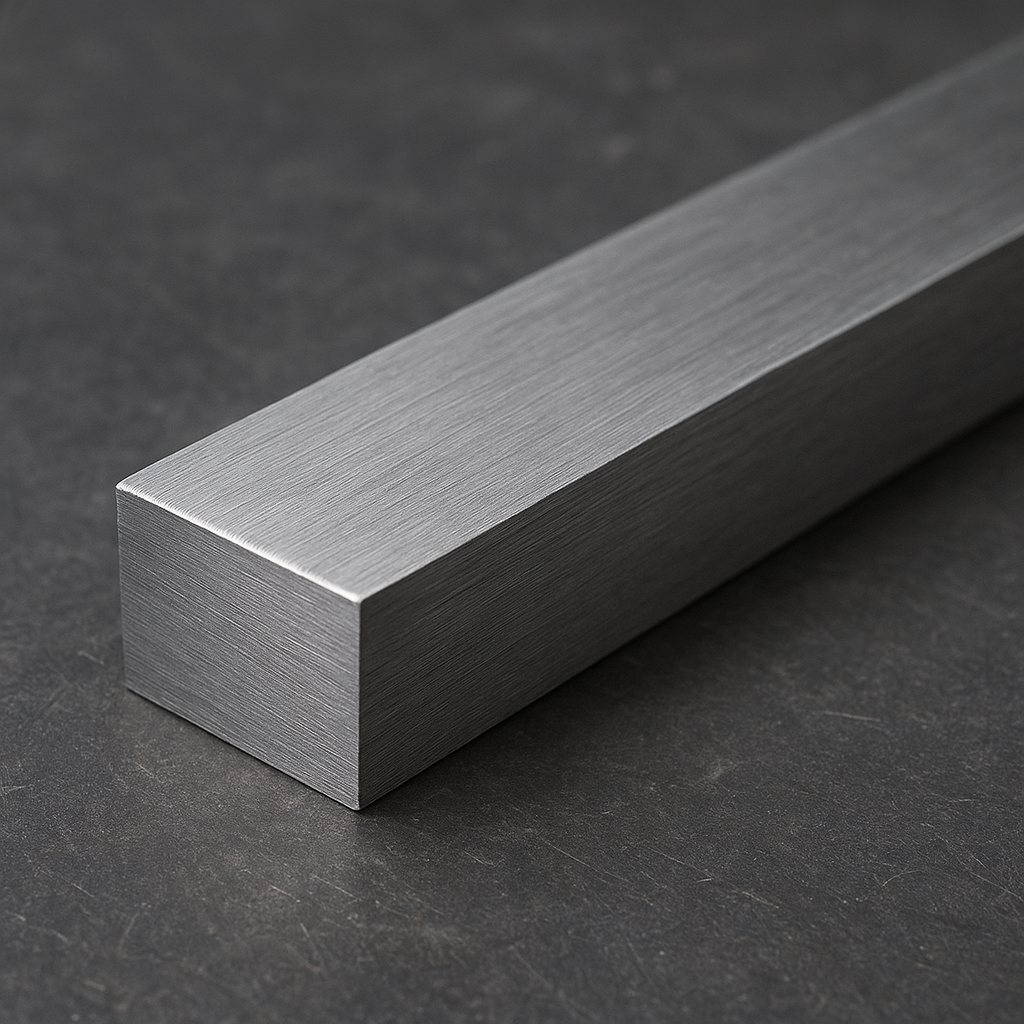

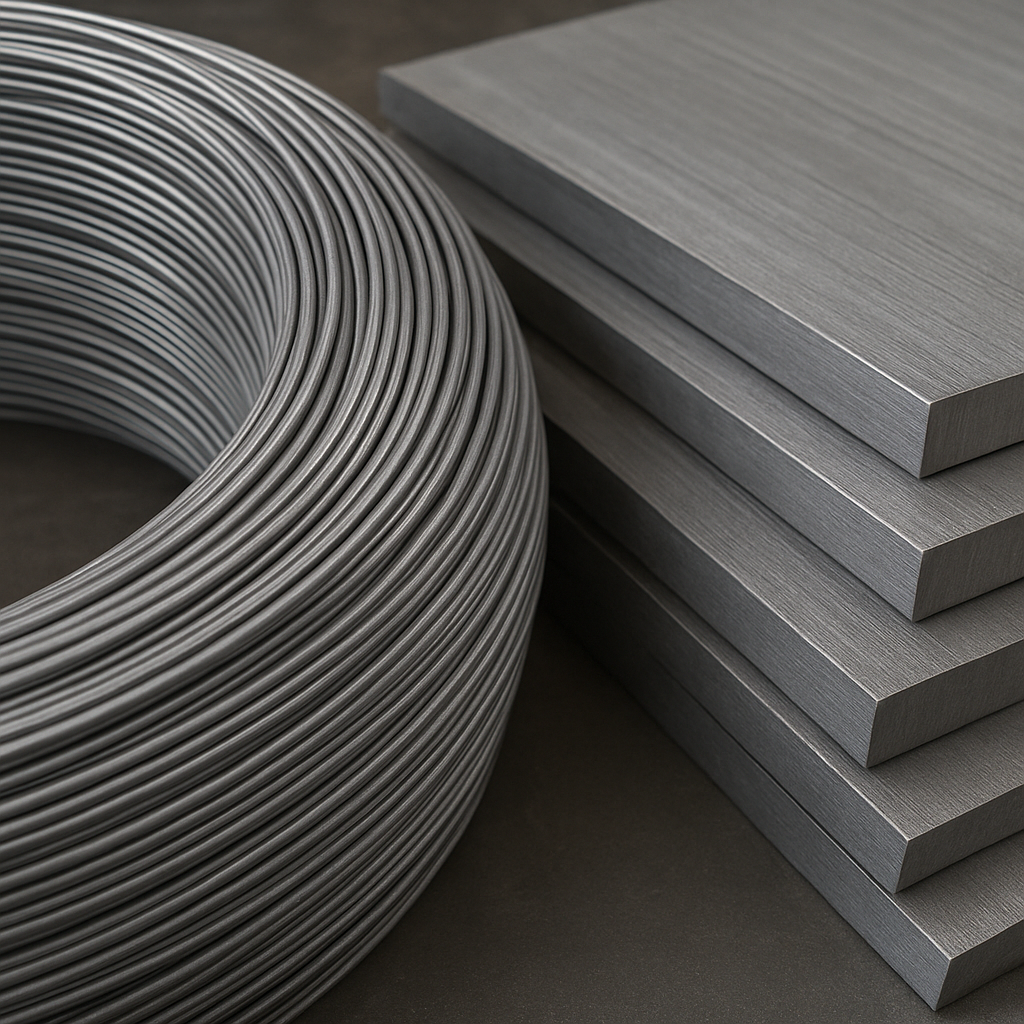

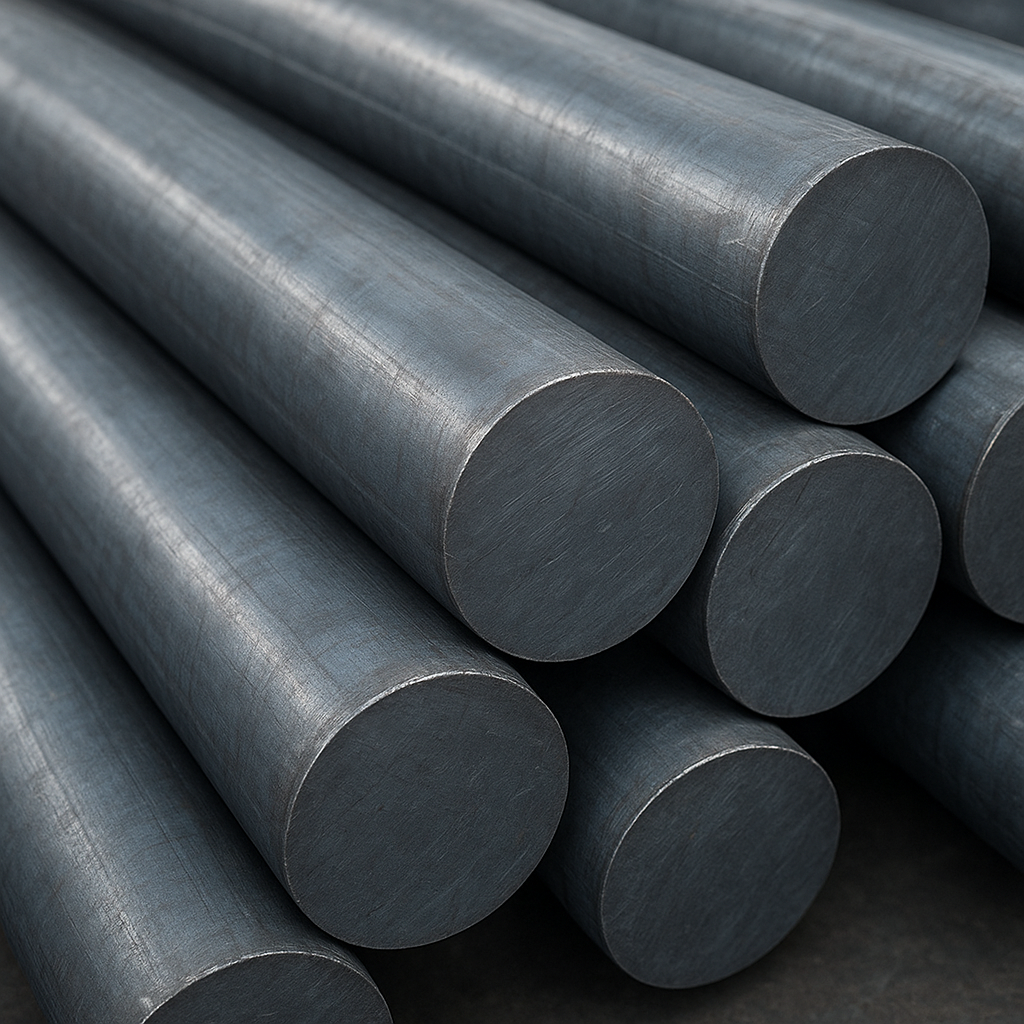

- Stop jest odlewany, a następnie poddawany obróbce plastycznej (walcowanie, kucie) w celu uzyskania pożądanych kształtów i mikrostruktury.

- W trakcie procesu stosuje się rozżarzanie oraz wyżarzanie kontrolne, aby usunąć naprężenia i przygotować stal do dalszych zabiegów cieplnych.

Proszkowa metalurgia (PM-HSS)

Technologia proszkowa jest coraz częściej stosowana ze względu na możliwość uzyskania bardziej jednorodnej mikrostruktury, wyższej wytrzymałości oraz lepszej odporności na ścieranie. Kluczowe etapy to:

- Produkcja proszku stopowego przez rozpylanie atomowe lub inne metody.

- Zagęszczanie proszku (np. prasowanie izostatyczne na gorąco HIP – Hot Isostatic Pressing) i spiekanie, co eliminuje porowatość i poprawia właściwości mechaniczne.

- Obróbka końcowa (walcowanie, kucie) w razie potrzeby oraz kontrolowane wyżarzanie i hartowanie.

Obróbka cieplna: hartowanie i odpuszczanie

Obróbka cieplna stali HSS jest kluczowa dla uzyskania wymaganych parametrów. Składa się zwykle z następujących etapów:

- Austenityzacja – ogrzewanie do temperatury, w której rozpuszczają się węgliki; pozwala na rozłożenie stopów w stałą fazę austenitu.

- Szybkie chłodzenie – hartowanie, które przekształca austenit w martenzyt o wysokiej twardości.

- Wielokrotne odpuszczanie – w celu uzyskania właściwej równowagi między twardością a wytrzymałością; stosuje się temperatury, które stabilizują strukturę i poprawiają odporność na pękanie.

W PM-HSS procesy są często precyzyjnie kontrolowane, co prowadzi do stałych właściwości w całym materiale i pozwala osiągnąć wyższe twardości przy zachowaniu dobrej udarności.

Właściwości mechaniczne i użytkowe

Stal HSS wyróżnia się kombinacją cech, które czynią ją niezastąpioną w przemyśle narzędziowym. Najważniejsze właściwości to:

- Wysoka twardość po obróbce cieplnej (często w zakresie 60–67 HRC w zależności od gatunku).

- Red hardness – utrzymanie twardości przy podwyższonej temperaturze ostrza podczas skrawania.

- Relatywnie dobra udaryjność i odporność na pękanie, szczególnie w porównaniu z węglikami spiekanymi.

- Tworzenie twardych węglików (W, Mo, V) w matrycy żelaznej, co zwiększa odporność na zużycie ścierne.

- Dobra obrabialność na zimno przed hartowaniem (możliwość szlifowania i formowania geometrii).

W praktyce oznacza to, że HSS jest doskonały do narzędzi, które wymagają regularnego ostrzenia, mają skomplikowaną geometrię, lub muszą wytrzymać uderzenia i wibracje. Jednakże w zastosowaniach, gdzie wymagana jest ekstremalna odporność na ścieranie przy bardzo dużych prędkościach, często lepszym wyborem jest węglik spiekany z powłoką.

Zastosowania stali szybkotnącej

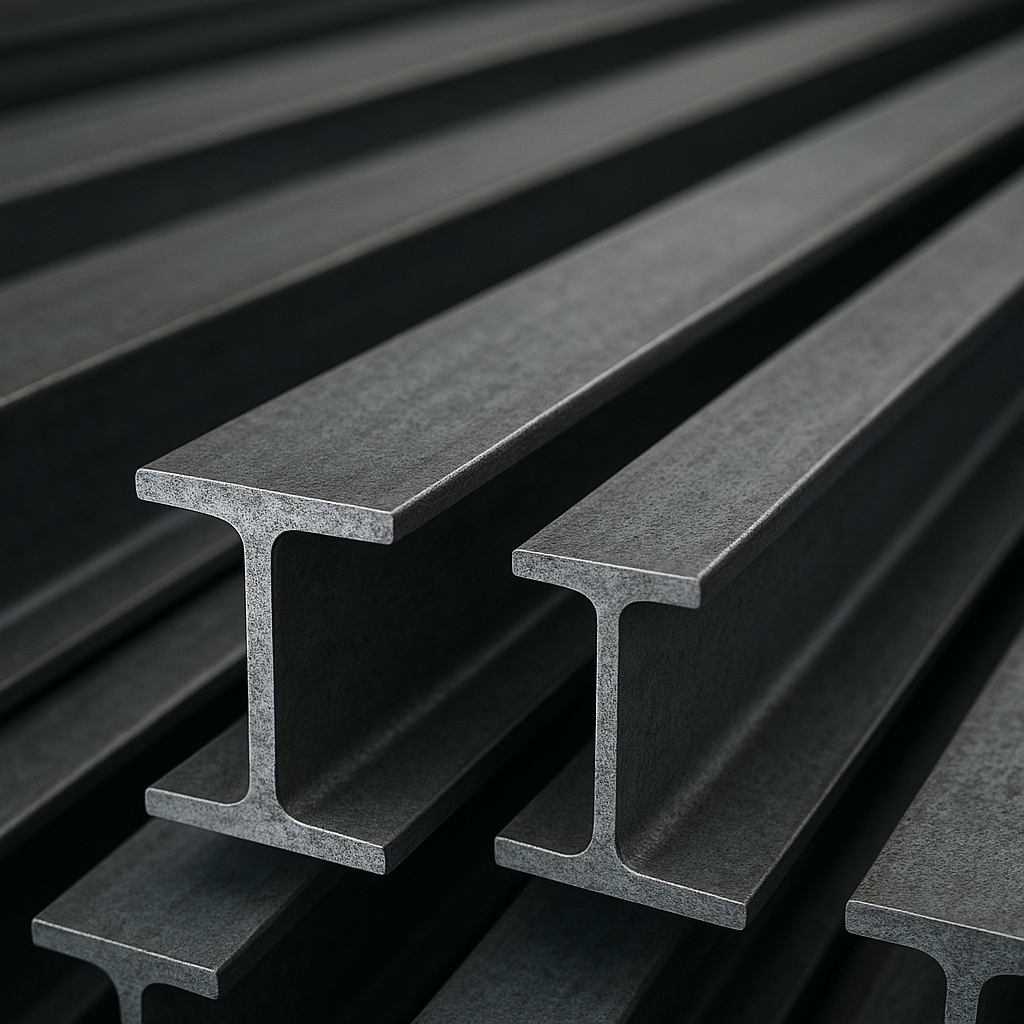

Główne obszary zastosowań HSS obejmują narzędzia skrawające oraz elementy, które muszą zachować twardość w podwyższonych temperaturach:

- Wiertła, frezy, gwintowniki i rozwiertaki – typowe narzędzia do obróbki skrawaniem metali.

- Pilniki i noże tokarskie niskiego i średniego skrawania.

- Piły tarczowe, piły taśmowe do cięcia metalu.

- Formy i wykrojniki, szczególnie tam, gdzie wymagane jest częste ostrzenie lub naprawa.

- Arkusze narzędzi specjalnych: narzędzia do drewna, tworzyw i kompozytów w zastosowaniach przemysłowych.

- Maszynowe części eksploatacyjne pracujące w warunkach wysokiej temperatury.

Dzięki kombinacji własności HSS znajduje zastosowanie w przemyśle motoryzacyjnym, lotniczym, obrabiarkowym oraz w produkcji narzędzi ręcznych i maszynowych. W zastosowaniach produkcyjnych często wybór gatunku HSS (np. M2 vs M42) zależy od konkretnego procesu, materiału obrabianego oraz oczekiwanej trwałości narzędzia.

Obróbka, powłoki i przedłużanie żywotności

Podstawowym ograniczeniem czystej stali HSS jest jej podatność na ścieranie w ekstremalnych warunkach. Dlatego powszechnie stosuje się technologie poprawiające jej osiągi:

Powłoki PVD/CVD

- Powłoki takie jak TiN, TiAlN, AlTiN, CrN i innych typów nakładane metodami PVD/CVD zwiększają odporność na ścieranie, zmniejszają tarcie i poprawiają odprowadzanie ciepła z krawędzi skrawającej.

- Powłoki te pozwalają na zwiększenie prędkości skrawania i wydłużenie trwałości narzędzia.

Obróbka powierzchniowa

- Nitrowanie, nawęglanie i azotowanie mogą zwiększyć twardość powierzchniową i odporność na zużycie.

- Procesy szlifowania i polerowania stosowane są do uzyskania optymalnej geometrii krawędzi oraz zmniejszenia tarcia.

Regeneracja i ostrzenie

Jedną z przewag HSS nad węglikami jest łatwość ostrzenia i regeneracji: narzędzia HSS można wielokrotnie ostrzyć bez utraty materiału aż do momentu, gdy geometria staje się nieodwracalnie zniszczona. Dzięki temu koszt cyklu życia narzędzia może być niższy, szczególnie w warsztatach i produkcji seryjnej.

Normy, dobór materiału i przechowywanie

Dobór gatunku HSS powinien opierać się na analizie warunków skrawania: twardości obrabianego materiału, rodzaju obróbki (cięcie, przecinanie, frezowanie), prędkości obrotowej i wymaganej trwałości narzędzia. Najczęściej wybierane gatunki to M2 (uniwersalny), M35 (z dodatkiem Co), M42 (wysoki Co, do trudnych zastosowań). Dla ekstremalnych warunków stosuje się PM-HSS.

Normy międzynarodowe (np. ISO, DIN) klasyfikują gatunki HSS i określają ich właściwości mechaniczne i chemiczne. Przy zamawianiu narzędzi warto odwołać się do odpowiednich oznaczeń, aby zapewnić powtarzalność parametrów.

Przechowywanie i obróbka przedmontażowa:

- Narzędzia z HSS powinny być przechowywane w suchych warunkach, z dala od agresywnych środków chemicznych, aby uniknąć korozji.

- Podczas transportu i magazynowania stosuje się zabezpieczenia antykorozyjne (oleje, folie ochronne).

- Przed użyciem zaleca się sprawdzenie ostrza i ew. korektę geometrii oraz czystości powłok.

Porównanie z innymi materiałami i perspektywy rozwoju

W porównaniu z węglikami spiekanymi (carbide) i ceramikami, stal HSS ma swoje mocne i słabe strony:

- Zalety HSS: większa tłumienie drgań, lepsza odporność na uderzenia, łatwość ostrzenia, niższy koszt pojedynczego narzędzia.

- Wady HSS: mniejsza odporność na ekstremalne ścieranie i krótsza żywotność przy bardzo wysokich prędkościach w porównaniu do węglików.

Trendy rozwojowe obejmują:

- Rozwój PM-HSS o jeszcze lepszej jednorodności i zapasach węglików, co przekłada się na większą trwałość narzędzi.

- Zaawansowane powłoki wielowarstwowe oraz kombinacje PVD/CVD, poprawiające termiczną i ścieralną odporność powierzchni.

- Łączenie HSS z nowymi materiałami kompozytowymi i hybrydowymi rozwiązaniami, gdzie rdzeń pozostaje z HSS, a powierzchnia jest wzmocniona drobnymi węglikami lub powłokami.

Praktyczne wskazówki dla użytkowników

Aby maksymalnie wykorzystać potencjał stali HSS, warto stosować się do kilku praktycznych reguł:

- Dobierz odpowiedni gatunek HSS do obrabianego materiału i warunków skrawania (np. M2 do większości stali konstrukcyjnych, M42 do stali nierdzewnych i stopów twardych).

- Stosuj odpowiednie parametry skrawania — HSS toleruje umiarkowanie wysokie prędkości, ale w ekstremalnych warunkach lepszy może być węglik z powłoką.

- Zadbaj o chłodzenie i smarowanie — właściwy płyn chłodząco-smarujący wydłuża żywotność narzędzia i poprawia jakość powierzchni obrabianej.

- Regularne ostrzenie i kontrola geometrii ostrza przedłużają żywot narzędzia i zmniejszają koszty eksploatacji.

- W przypadku zastosowań specjalnych rozważ PM-HSS lub gatunki z dodatkiem kobaltu.

Podsumowanie

Stal szybkotnąca pozostaje kluczowym materiałem w produkcji narzędzi skrawających dzięki unikalnemu połączeniu twardości, odporności na ścieranie w podwyższonej temperaturze oraz możliwości regeneracji i ostrzenia. Wybór odpowiedniego gatunku HSS, właściwe przetworzenie cieplne oraz zastosowanie nowoczesnych powłok i technologii proszkowych pozwalają na optymalizację trwałości i wydajności narzędzi. Znajomość podstawowych właściwości, możliwości obróbki i eksploatacji stali HSS jest niezbędna dla inżynierów procesu, technologów oraz osób odpowiedzialnych za utrzymanie produkcji, chcących osiągnąć najlepszy stosunek kosztów do trwałości w zadaniach obróbki skrawaniem.