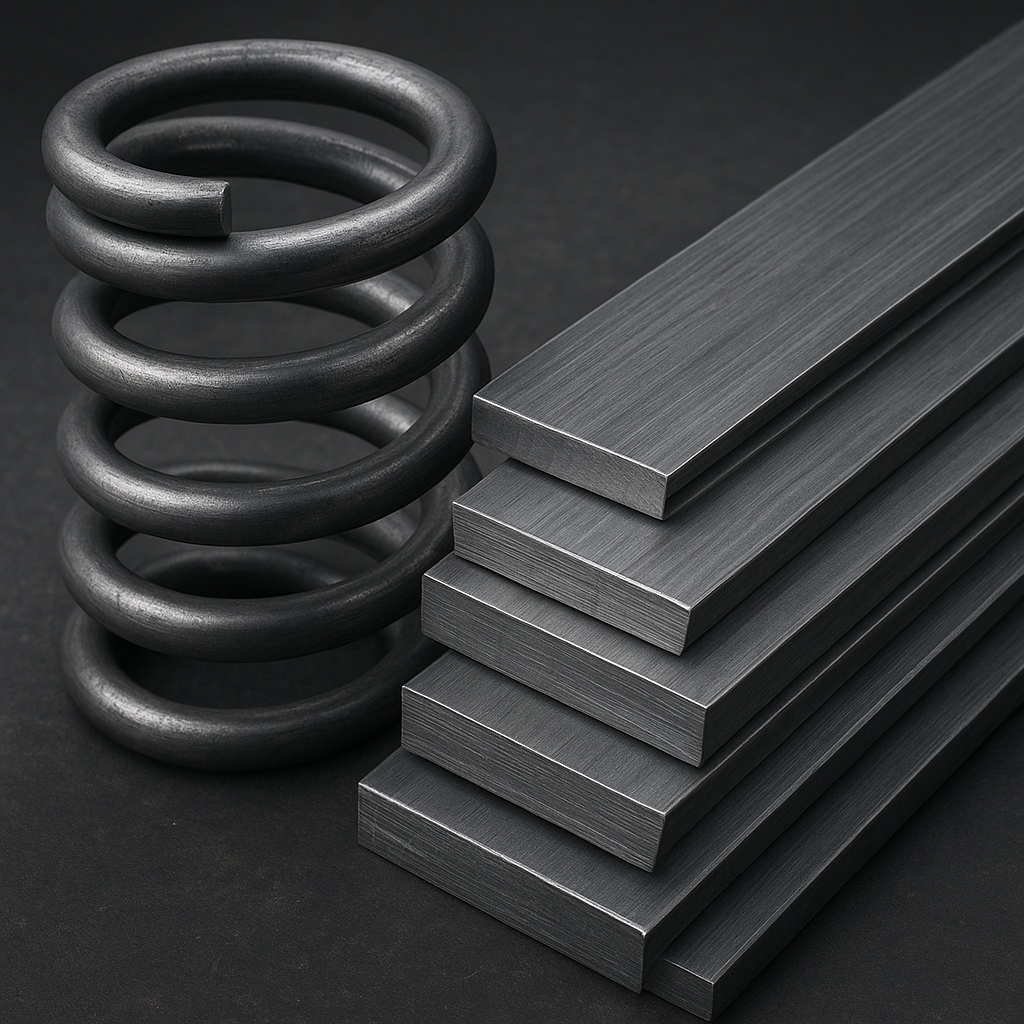

Stal sprężynowa to grupa materiałów metalicznych zaprojektowanych specjalnie do przechowywania i oddawania energii mechanicznej poprzez odkształcenie sprężyste. Jest stosowana tam, gdzie wymagane są duża odporność na trwałe odkształcenia, wysoka sprężystość oraz długotrwała odporność na zjawiska zmęczeniowe. W artykule omówione zostaną właściwości chemiczne i mechaniczne, proces produkcji, rodzaje gatunków, metody obróbki i wykończenia, zastosowania praktyczne oraz kryteria doboru i kontroli jakości.

Właściwości metallurgiczne i mechaniczne

Podstawowym zadaniem stali sprężynowej jest zapewnienie powtarzalnego, przewidywalnego zachowania przy cyklicznym obciążeniu. Stąd kluczowe cechy to wysoka wytrzymałość na rozciąganie, znaczny zakres sprężystego odkształcenia oraz zdolność do przeciwdziałania trwałemu odkształceniu (plastycznemu). Typowa stal sprężynowa charakteryzuje się też specyficzną mikrostrukturą uzyskiwaną poprzez odpowiednio dobrane procesy cieplne, przede wszystkim hartowanie i odpuszczanie, które pozwalają na uzyskanie utwardzonego, lecz jednocześnie niekruchliwego materiału.

Mikrostruktura: po hartowaniu wiele stalowych gatunków sprężynowych zawiera martenzyt — utwardzoną fazę dysponującą wysoką twardością i wytrzymałością. Następnie przez odpuszczanie norma temperaturowa umożliwia redukcję kruchości i regulację udarności. Efekt końcowy to struktura składająca się z drobnego martenzytu lub bainitu z rozproszonymi węglikami w zależności od składu chemicznego.

Właściwości mechaniczne: typowe granice plastyczności i wytrzymałości na rozciąganie są relatywnie wysokie w porównaniu do zwykłych stali konstrukcyjnych. Stal sprężynowa musi również wykazywać wysoką odporność na zmęczenie, czyli zdolność do pracy przez miliony cykli bez inicjacji pęknięcia. Osiąganie takich parametrów wymaga łączenia odpowiedniej kombinacji składu chemicznego, obróbki cieplnej i mechanicznego wykończenia powierzchni.

Skład chemiczny i rodzaje gatunków

Istnieją trzy główne klasy stali używanych do produkcji elementów sprężynowych:

- Stale węglowe wysokowęglowe – proste w składzie (wysoka zawartość węgla, dodatki krzemu i manganu), stosowane do drutów sprężynowych typu music wire; cechują się dobrą wytrzymałością i łatwością hartowania.

- Stale stopowe – zawierają dodatki chromu, wanadu, molibdenu czy krzemu, które poprawiają hartowność, odporność na wysoką temperaturę oraz wytrzymałość. Przykłady zastosowań to sprężyny zawieszenia i elementy pracujące w podwyższonych temperaturach.

- Stale nierdzewne sprężynowe – austenityczne (np. 301, 302) lub martensytyczne i osłabialne wydzieleniowo (np. 17-7PH). Stosowane tam, gdzie istotna jest odporność korozyjna przy zachowaniu sprężystych własności.

Wybór gatunku zależy od wymogów pracy: temperatury roboczej, środowiska korozyjnego, wymaganego cyklu pracy oraz możliwych obciążeń statycznych i dynamicznych. Dla przemysłu motoryzacyjnego częściej używa się stali stopowych o podwyższonej hartowności; w precyzyjnych mechanizmach i instrumentach — drutów wysokowęglowych o bardzo gładkiej powierzchni.

Proces produkcji

Produkcja elementów ze stali sprężynowej zaczyna się od wytopu stali o ściśle kontrolowanym składzie. Metal jest następnie poddawany procesom odlewania, walcowania gorącemu i/lub ciągnieniu na zimno w celu uzyskania wymaganych przekrojów: blach, prętów, drutów czy taśm. Kolejne etapy obejmują:

- Walowanie na gorąco i wyżarzanie przywracające ciągliwość przed dalszą obróbką.

- Ciągnienie na zimno (dla drutów) – zwiększa wytrzymałość i polepsza jakość powierzchni.

- Obróbka cieplna: hartowanie w odpowiednim medium (olej, woda, powietrze) w celu uzyskania struktury martenzytycznej, a następnie dokładne odpuszczanie w kontrolowanych temperaturach w celu osiągnięcia wymaganej twardości i wydłużenia.

Formowanie: formowanie sprężyn może być wykonywane na zimno (np. zwijanie drutu na maszynach do produkcji sprężyn) lub na gorąco (kształtowanie grubych elementów, np. resorów piórowych). Po kształtowaniu często stosuje się procesy stabilizacji wymiarów: wyżarzanie odprężające, a także procesy mechaniczne, jak shot peening (nabijanie kulkami), które poprawiają wytrzymałość na zmęczenie dzięki wytworzeniu korzystnych naprężeń resztkowych na powierzchni.

Obróbka cieplna i kontrola własności

Obróbka cieplna jest kluczowa dla nadania właściwości sprężynowych. Standardowy cykl obejmuje nagrzewanie do temperatury hartowania (zależnej od składu), krótkie przetrzymanie i szybkie chłodzenie. Temperatura odpuszczania dobierana jest zależnie od wymaganej twardości końcowej i odporności na pękanie. W praktyce stosuje się różne schematy temperowania dla uzyskania kompromisu między wytrzymałością, twardością i udarnością.

Kontrola jakości po obróbce cieplnej obejmuje badania twardości (Rockwella lub Vickersa), badania wytrzymałości na rozciąganie oraz próby zmęczeniowe. Z punktu widzenia praktycznego, najważniejszą cechą jest stabilność własności po cyklicznym obciążeniu i wytworzenie niewielkich odkształceń trwałych w warunkach roboczych.

Formy i technologie wytwarzania elementów sprężynowych

Elementy wykonane ze stali sprężynowej występują w wielu postaciach:

- Druty – zwijane do postaci sprężyn śrubowych, talerzowych, skrętnych.

- Pręty i taśmy – do produkcji resorów piórowych, listwowych i formowanych sprężyn.

- Listwy i blachy – stosowane tam, gdzie wymagana jest duża powierzchnia pracy sprężyny (np. sprężyny talerzowe w dużych mechanizmach).

- Specjalne kształtki – wykonane poprzez gięcie, tłoczenie lub kucie dla elementów pracujących w ekstremalnych warunkach.

Metody łączenia i wykańczania: spawanie stali sprężynowej jest możliwe, lecz wymaga starannego doboru metody oraz obróbki cieplnej miejscowej (pre- i postheating), by uniknąć pęknięć. Częściej stosuje się łączenia mechaniczne lub spawanie specjalnymi metodami (np. spawanie laserowe z kontrolą wstępnego nagrzewania). Powierzchnie mogą być obrabiane szlifiersko, polerowane, azotowane lub pokrywane powłokami ochronnymi.

Zastosowania

Spektrum zastosowań stali sprężynowej jest bardzo szerokie. Przykłady:

- Branża motoryzacyjna: sprężyny zawieszenia, sprężyny zaworowe, elementy układów zawieszenia i układów hamulcowych.

- Przemysł kolejowy: resory wagonowe, elementy tłumiące drgania.

- Przemysł zbrojeniowy i lotniczy: sprężyny do systemów uzbrojenia, elementy mechanizmów sterowania — tu stawia się wysokie wymagania operacyjne i temperaturowe.

- AGD i elektronika: sprężyny kontaktowe, zaciski, elementy mikroprzełączników.

- Sprężyny precyzyjne: zegarki, instrumenty medyczne, urządzenia pomiarowe.

- Przemysł maszynowy: tłumiki, sprzęgła, elementy amortyzujące drgania i naprężenia.

W każdym z tych zastosowań kluczowe jest dopasowanie gatunku stali i procesu produkcyjnego do specyficznych wymagań: zakresu pracy temperaturowej, agresywności środowiska, częstotliwości obciążeń oraz wymogów trwałościowego bezpieczeństwa.

Korozja, powłoki i ochrona powierzchni

Powłoki i materiały zabezpieczające powierzchnie mają ogromne znaczenie, ponieważ drobne defekty powierzchni mogą stać się miejscem inicjacji pęknięć zmęczeniowych. Najczęściej stosowane metody ochrony to:

- Powloki galwaniczne (ocynk, nikiel) — poprawiają odporność na korozję, ale zmieniają nieco warunki naprężeń powierzchniowych.

- Fosfatowanie i olejowanie — stosowane szczególnie dla drutów sprężynowych do ochrony w trakcie składowania i montażu.

- Powloki polimerowe — do zastosowań, gdzie wymagana jest dodatkowa izolacja lub zmniejszenie tarcia.

- Stale nierdzewne (jako alternatywa) — eliminują konieczność stosowania wielu powłok, jednak ich obróbka i właściwości mechaniczne mogą wymagać innych procedur produkcyjnych.

Dodatkowo elementy narażone na korozję i duże obciążenia często są poddawane procesom poprawiającym własności zmęczeniowe, takim jak wspomniane shot peening lub dokładne wykończenie powierzchni (polerowanie) w celu usunięcia mikrouszkodzeń.

Badania, normy i kontrola jakości

Wytwarzanie i dostawa stali sprężynowej podlegają licznym normom i badaniom. Kontrola obejmuje:

- Badania chemiczne składu stopu (spektralna analiza składu).

- Badania mechaniczne: próby rozciągania, twardości, uderzeniowe (Charpy) oraz próby zmęczeniowe.

- Badania nieniszczące: badania magnetyczno-proszkowe i ultradźwiękowe w celu wykrycia nieciągłości wewnętrznych i powierzchniowych.

- Metalograficzna ocena mikrostruktury w celu potwierdzenia efektywności obróbki cieplnej.

Normy międzynarodowe i krajowe standardy definiują dopuszczalne odchyłki wymiarowe, zakresy twardości i właściwości mechanicznych wymagane dla różnych zastosowań. Ścisłe przestrzeganie tych parametrów jest kluczowe dla bezpieczeństwa i długiej żywotności wyrobów sprężynowych.

Projektowanie sprężyn i kryteria doboru materiału

Projektowanie elementu sprężynowego wymaga zrozumienia mechaniki sprężystości i wytrzymałości materiałów. Przy doborze materiału należy uwzględnić:

- Zakres sił i skoków (defleksji), które sprężyna ma przenosić.

- Temperaturę pracy — wiele gatunków traci część właściwości w wysokich temperaturach; niektóre stopowe stale sprężynowe lepiej znoszą temperaturę.

- Środowisko pracy (korozyjne, abrazja) — decyduje o konieczności stosowania stali nierdzewnej lub powłok ochronnych.

- Wymagana żywotność (ilość cykli) oraz margines bezpieczeństwa przed zmęczeniem.

- Możliwości obróbki (gięcie, formowanie, spawanie) i koszty produkcji.

W praktyce użytkowej projektanci korzystają z wykresów S-N (napięcie vs. liczba cykli) specyficznych dla danej stali, a także stosują współczynniki korekcyjne uwzględniające jakość powierzchni, koncentratory naprężeń i zmienne obciążenie. Istotne jest też właściwe zaprojektowanie końcówek sprężyn, promieni gięcia i translacji naprężeń, aby ograniczyć lokalne koncentratory, które mogą inicjować pęknięcie.

Naprawa, recykling i aspekty ekologiczne

Stal sprężynowa, jako stal, jest materiałem wysoce nadającym się do recyklingu. Procesy recyklingu pomagają odzyskać wartościowy surowiec i zredukować ślad środowiskowy wyrobów metalowych. W obszarach naprawy, często stosuje się wymianę elementów sprężynowych zamiast ich napawania czy spawania, ponieważ ingerencje mogą zmienić właściwości mechaniczne i termiczne. W przemyśle coraz częściej rozważa się również alternatywy materiałowe (kompozyty, stopy specjalne) tam, gdzie korzyści ekologiczne i funkcjonalne są istotne.

Podsumowanie

Stal sprężynowa to wyspecjalizowana grupa materiałów łącząca odpowiedni skład chemiczny, przemysłowe technologie przetwórcze i precyzyjne obróbka cieplna, by uzyskać pożądane właściwości: wysoką sprężystość, dużą wytrzymałość oraz odporność na zmęczenie. Produkcja wymaga ścisłej kontroli parametrów, a projektowanie elementów sprężynowych musi uwzględniać specyfikę obciążeń, środowiska pracy i wymogów trwałościowych. Odpowiedni dobór gatunku stali — węglowego, stopowego lub nierdzewnego — oraz zastosowanie właściwych powłok ochronnych i wykończeniowych są kluczowe dla bezpieczeństwa i długowieczności wyrobów. Dzięki recyklingowi i doskonaleniu technologii produkcji stal sprężynowa pozostaje ekonomicznym i efektywnym materiałem dla wielu gałęzi przemysłu.