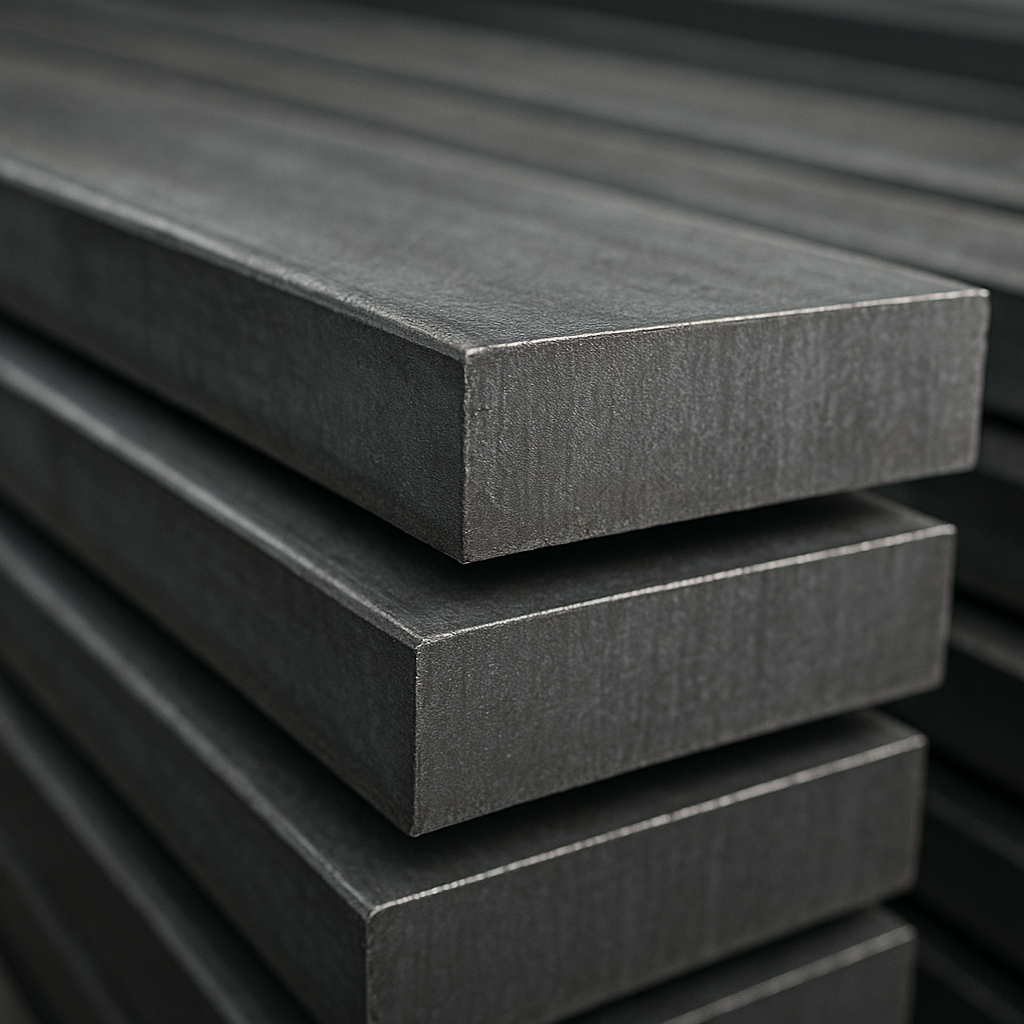

Stal Optim to nowoczesny rodzaj stali konstrukcyjnej o zoptymalizowanych właściwościach mechanicznych i użytkowych, zaprojektowany z myślą o szerokim spektrum zastosowań przemysłowych. Jej celem jest połączenie wysokiej wytrzymałośći z dobrą spawalnośćą, odpornością na korozja i możliwością obróbki plastycznej przy zachowaniu korzystnego stosunku jakości do ceny. W tekście omówione zostaną skład chemiczny i mikrostruktura, procesy produkcyjne, typowe zastosowania, metody obróbki i zabezpieczania, wymagania jakościowe oraz perspektywy rozwoju tego rodzaju stali.

Charakterystyka materiału i skład chemiczny

Stal Optim to klasa stali niskowęglowych lub niskowęglowo-mikrostopowych, których formuła bazuje na kontrolowanym dodatku pierwiastków stopowych takich jak wanad, niob, tytan, molibden, chrom i niewielkie ilości boru. Dzięki takiemu składowi osiąga się korzystne połączenie wytrzymałośći i plastyczności oraz podwyższoną udarność. Typowe zakresy pierwiastków mogłyby wyglądać następująco (przykładowy i poglądowy skład): węgiel 0,06–0,20%, mangan 0,5–1,5%, krzem 0,15–0,50%, chrom 0,2–1,0%, molibden 0,05–0,30%, niob/wanad/tytan śladowo do 0,05–0,1%, siarka i fosfor śladowo minimalizowane. Takie proporcje pozwalają uzyskać mikrostrukturę opartą na drobnoziarnistej ferrytowo-perlitycznej lub bainitycznej macierzy, w zależności od zastosowanej obróbki termicznej.

Istotą projektowania Stali Optim jest kontrola wielkości ziarna i rozproszenia węglików oraz azotków pierwiastków mikrostopowych, co pozwala na poprawę parametrów mechanicznych bez konieczności znacznego zwiększania zawartości węgla. Dzięki temu stal zachowuje dobrą spawalność oraz odporność na pękanie przy spoinach. W wariantach o podwyższonej wytrzymałości stosowana jest precyzyjna obróbka termomechaniczna, prowadząca do uzyskania drobnoziarnistej struktury bainitycznej lub martenzytycznej o sterowanej zawartości węgliku.

Proces produkcji i obróbka termiczna

Produkcja Stali Optim obejmuje kilka etapów, od wstępnego przygotowania surowców po finalne wykończenie produktu. Standardowy proces można podzielić na następujące etapy:

- Stop: wytapianie w piecu elektrycznym łukowym (EAF) lub w procesie konwertorowym (LD/BOF) z następczą rafinacją w kadziach. W tej fazie regulowany jest podstawowy skład chemiczny.

- Oczyszczanie wtórne: odgazowanie próżniowe, odsiarczanie i modyfikacja składu za pomocą dodatków stopowych, co pozwala ograniczyć zawartość gazów i zanieczyszczeń niepożądanych dla właściwości mechanicznych.

- Stale ciągłe odlewy: odlewanie ciągłe slabów, billetów lub bloków z kontrolą chłodzenia, tak aby uzyskać jednorodną strukturę wejściową do walcowania.

- Walcowanie na gorąco (TMCP): termomechaniczne walcowanie ze zintegrowanym chłodzeniem, co pozwala na kontrolę procesu rekrystalizacji i tworzenie drobnych ziaren. W wariantach, gdzie potrzebna jest bardzo wysoka wytrzymałość, stosuje się szybkie chłodzenie po walcowaniu i następnie hartowanie i odpuszczanie.

- Obróbka cieplna: normalizacja, wyżarzanie rekonstrukcyjne lub hartowanie z odpuszczaniem w zależności od wymagań. Zabieg ten jest krytyczny dla uzyskania założonej mikrostrukturay i parametrów mechanicznych.

- Obróbka na zimno: w przypadku produktów wymagających precyzyjnych wymiarów i lepszej gładkości powierzchni stosuje się walcowanie na zimno, ciągnienie lub tłoczenie, a następnie wyżarzanie rozpraszające naprężenia.

- Powlekanie i wykończenie: cynkowanie, nakładanie powłok organicznych, malowanie proszkowe lub inne metody zabezpieczenia przed korozją.

W całym łańcuchu produkcyjnym kluczowe są procesy kontroli jakości: spektrometria doboru składu chemicznego, badania mechaniczne (rozciąganie, udarność, twardość), badania nieniszczące spoin i materiału (ultradźwięki, magnetyczne, rentgenowskie) oraz kontrola mikrostruktury mikroskopową. W warunkach produkcyjnych stosuje się również systemy monitoringu procesów walcowania i chłodzenia w czasie rzeczywistym, co pozwala minimalizować odchyłki.

Zastosowania i przeznaczenie Stali Optim

Ze względu na uniwersalność właściwości Stal Optim znajduje zastosowanie w wielu branżach przemysłu. Poniżej przedstawiono najważniejsze obszary użycia wraz z uzasadnieniem wyboru tego materiału:

Przemysł motoryzacyjny

W samochodach Stal Optim jest wykorzystywana do produkcji elementów nadwozia, ram, elementów zawieszenia, stref kontrolowanego zgniotu oraz komponentów wymagających podwyższonej odporności na zmęczenie. Dzięki połączeniu wysokiej wytrzymałośći i dobrej formowalności umożliwia redukcję masy konstrukcji przy zachowaniu bezpieczeństwa pasażerów i trwałości elementów.

Budownictwo i konstrukcje stalowe

W budownictwie Stal Optim używana jest do produkcji belek, słupów, wiązarów oraz prefabrykatów stalowych. Dobre parametry mechaniczne oraz kontrolowana udarność sprawiają, że materiał sprawdza się w konstrukcjach narażonych na obciążenia dynamiczne i wymagających zachowania ciągłości nośności przy obniżonej masie.

Rurociągi i przemysł energetyczny

Dzięki odporności na korozję po odpowiednim zabezpieczeniu oraz dobrej spawalności, Stal Optim jest stosowana w rurociągach przesyłowych, instalacjach typu onshore i offshore oraz w komponentach turbin wiatrowych i fundamentach platform. Warianty o wysokiej wytrzymałości używane są także w zbiornikach ciśnieniowych i odcinkach wymagających zwiększonej odporności na pękanie zmęczeniowe.

Maszynowy i górnictwo

W przemyśle ciężkim stalem tym produkuje się elementy maszyn, dźwigów, koparek i narażone na duże obciążenia mechaniczne komponenty. Zastosowanie Stali Optim przekłada się na wydłużenie okresu eksploatacji przy mniejszych masach i kosztach utrzymania.

Wyroby precyzyjne i narzędzia

W odmianach poddanych specjalnemu hartowaniu i odpuszczaniu możliwe jest wykorzystanie Stali Optim do produkcji narzędzi, trzpieni, form i elementów podlegających intensywnemu ścieraniu. Wersje te wymagają starannego doboru obróbki cieplnej i kontrolowanego chłodzenia.

Obróbka plastyczna, spawanie i mechaniczne metody łączenia

Jedną z zalet Stali Optim jest jej dobra podatność na formowanie na zimno i gorąco, przy jednoczesnym zachowaniu wymaganych parametrów wytrzymałościowych. Aby jednak osiągnąć optymalne wyniki, należy przestrzegać pewnych zasad:

- Przy gięciu i formowaniu na zimno zaleca się stosowanie promieni gięcia dopasowanych do grubości i twardości materiału, a także kontrolę naprężeń powstałych w procesie.

- Podczas spawania konieczne może być wstępne podgrzewanie i stosowanie kontrolowanego chłodzenia, szczególnie w wariantach o wyższej zawartości węgla lub po obróbce hartującej, aby uniknąć kruchości strefy wpływu ciepła (HAZ).

- Dobór materiałów dodatkowych do spawania powinien brać pod uwagę zgodność chemiczną i mechaniczne; w praktyce stosuje się elektrody i druty spawalnicze przeznaczone do stali niskostopowych o podobnych właściwościach.

- Przy frezowaniu i toczeniu warto stosować narzędzia z węglików spiekanych, odpowiednie chłodzenie i parametry skrawania, zwłaszcza w konstrukcjach o zwiększonej twardości.

Ważne jest również monitorowanie trwałości połączeń spawanych przy użyciu metod UT lub radiograficznych oraz prowadzenie badań zmęczeniowych w aplikacjach krytycznych. Dzięki dobrej spawalnośći wiele elementów Stali Optim może być łączonych bez skomplikowanych zabiegów termicznych, co upraszcza proces produkcyjny i obniża koszty.

Powłoki zabezpieczające i ochrona przed korozją

Aby maksymalnie wykorzystać potencjał Stali Optim w narażonym środowisku, stosuje się różne metody zabezpieczania powierzchni:

- Galwaniczne ocynkowanie ogniowe oraz natryskowe powłoki cynkowe zapewniają długotrwałą ochronę w warunkach atmosferycznych.

- Powłoki organiczne, malowanie proszkowe lub systemy wielowarstwowe (primer + warstwa nawierzchniowa + lakier ochronny) stosowane są tam, gdzie wymagany jest estetyczny wygląd i dodatkowa bariera antykorozyjna.

- Specjalne powłoki antykorozyjne i inhibitory używane są w środowiskach agresywnych chemicznie lub morskich, często w połączeniu z katodową ochroną lub projektowaniem z dodatkowymi zapasami korozji.

Odpowiedni wybór powłoki zależy od warunków eksploatacji, kosztów utrzymania i wymagań estetycznych. Dla instalacji morskich stosuje się kombinację powłok i systemów monitoringu stanu powłoki, aby zapobiec przyspieszonemu niszczeniu materiału.

Kontrola jakości, normy i certyfikacja

Wdrożenie Stali Optim do produkcji i konstrukcji wymaga spełnienia odpowiednich norm jakościowych i certyfikacyjnych. W zależności od zastosowania mogą to być normy krajowe i międzynarodowe, takie jak EN (np. EN 10025 dla stali konstrukcyjnych), ASTM (dla specyfikacji materiałowych), API (dla rurociągów i przemysłu naftowego) czy ISO dotyczące systemów zarządzania jakością. Dokumentacja techniczna zwykle obejmuje raporty z badań chemicznych, protokoły badań mechanicznych (granica plastyczności, odporność na rozciąganie, udarność Charpy), certyfikaty jakości typu 3.1 lub 3.2 zgodnie z EN 10204 oraz plany badań nieniszczących.

Kontrola procesu produkcyjnego obejmuje także traceability surowca, identyfikowalność partii, testy na zmęczenie, badania pęknięć i odporność na korozję wg odpowiednich norm branżowych. W przypadku zastosowań krytycznych producenci wykonują testy typu badań polowych i długoterminowego monitoringu zachowania materiału w warunkach eksploatacyjnych.

Ekologia, recykling i aspekty ekonomiczne

Produkcja stali, w tym Stali Optim, wiąże się z dużym zapotrzebowaniem na energię i emisją CO2. W odpowiedzi na rosnące wymagania środowiskowe branża stale inwestuje w technologie obniżające emisje, takie jak recykling stali, zwiększenie udziału złomu w piecu EAF, odzysk ciepła i modernizacje procesów rafinacji. Stal Optim, dzięki projektowi umożliwiającemu zastosowanie niższych ilości stopów przy zachowaniu właściwości, może przyczyniać się do zmniejszenia zużycia surowca i energii w perspektywie całego cyklu życia.

Również kwestia recyklingu jest istotna — stal jest jednym z najbardziej recyklingowalnych materiałów, a odpowiednio zaprojektowane systemy odzysku pozwalają na wielokrotne przetwarzanie bez utraty istotnych właściwości. Z ekonomicznego punktu widzenia Stal Optim oferuje atrakcyjny kompromis między kosztem materiału a wydłużeniem żywotności wyrobów i niższymi kosztami eksploatacji.

Wyzwania technologiczne i kierunki rozwoju

Mimo licznych zalet Stali Optim stoi przed szeregiem wyzwań i obszarów do dalszego rozwoju:

- Minimalizacja wpływu wodoru i zapobieganie wodorowej kruchości w aplikacjach narażonych na środowiska o wysokiej aktywności wodoru.

- Optymalizacja składu pod kątem obniżenia kosztów surowca przy zachowaniu parametrów mechanicznych.

- Wykorzystanie zaawansowanych metod obróbki, takich jak obróbka plastyczna z kontrolą mikrostruktury, technologie addytywne do produkcji skomplikowanych komponentów oraz inteligentne procesy przemysłowe wspierane cyfrowymi bliźniakami produkcji.

- Prace nad nowymi powłokami i laminatami kompozytowymi, które zwiększą odporność na korozję i zmniejszą masę konstrukcji.

Badania naukowe i rozwój przemysłowy skupiają się na dalszym udoskonalaniu mikrostruktury stali z wykorzystaniem nanotechnologii i precyzyjnego dozowania pierwiastków stopowych, co może prowadzić do kolejnych generacji stali o jeszcze lepszym stosunku wytrzymałości do masy.

Podsumowanie

Stal Optim to wszechstronny materiał o szerokim spektrum zastosowań w przemyśle motoryzacyjnym, budowlanym, energetycznym i maszynowym. Poprzez dobranie odpowiedniego składu chemicznego, kontrolę mikrostrukturay oraz zastosowanie nowoczesnych technik walcowania i obróbki termicznej osiąga się pożądane parametry mechaniczne, takie jak wysoka wytrzymałość, dobra udarność i korzystna spawalność. Dodatkowo stosowanie odpowiednich powłok zabezpieczających chroni przed korozjaą, a zaawansowane metody kontroli jakości gwarantują powtarzalność właściwości.

Z punktu widzenia produkcyjnego kluczowe są procesy walcowania i walcowanie na gorąco z kontrolowanym chłodzeniem oraz precyzyjne obróbki wtórne, w tym hartowanie i odpuszczanie dla wersji o podwyższonej twardości. W perspektywie przyszłości rozwój Stali Optim będzie zależał od dalszych innowacji w zakresie składu stopowego, technologii recyklingu i zrównoważonych procesów produkcyjnych. Dzięki temu materiał ten ma szansę stać się istotnym elementem wielu nowoczesnych konstrukcji o zwiększonych wymaganiach wytrzymałościowych i trwałościowych.