Stal narzędziowa przeznaczona do pracy w warunkach niskotemperaturowych — potocznie określana jako stal do praca na zimno — stanowi grupę specjalistycznych stopów zaprojektowanych z myślą o wysokiej twardość i odporności na ścieranie przy zachowaniu odpowiedniej udarność i stabilności wymiarowej. W artykule omówione zostaną klasy i odmiany tych stali, typowe zastosowania, technologie wytwarzania i obróbki cieplnej oraz praktyczne wskazówki dotyczące doboru, eksploatacji i regeneracji narzędzi wykonanych z tego materiału.

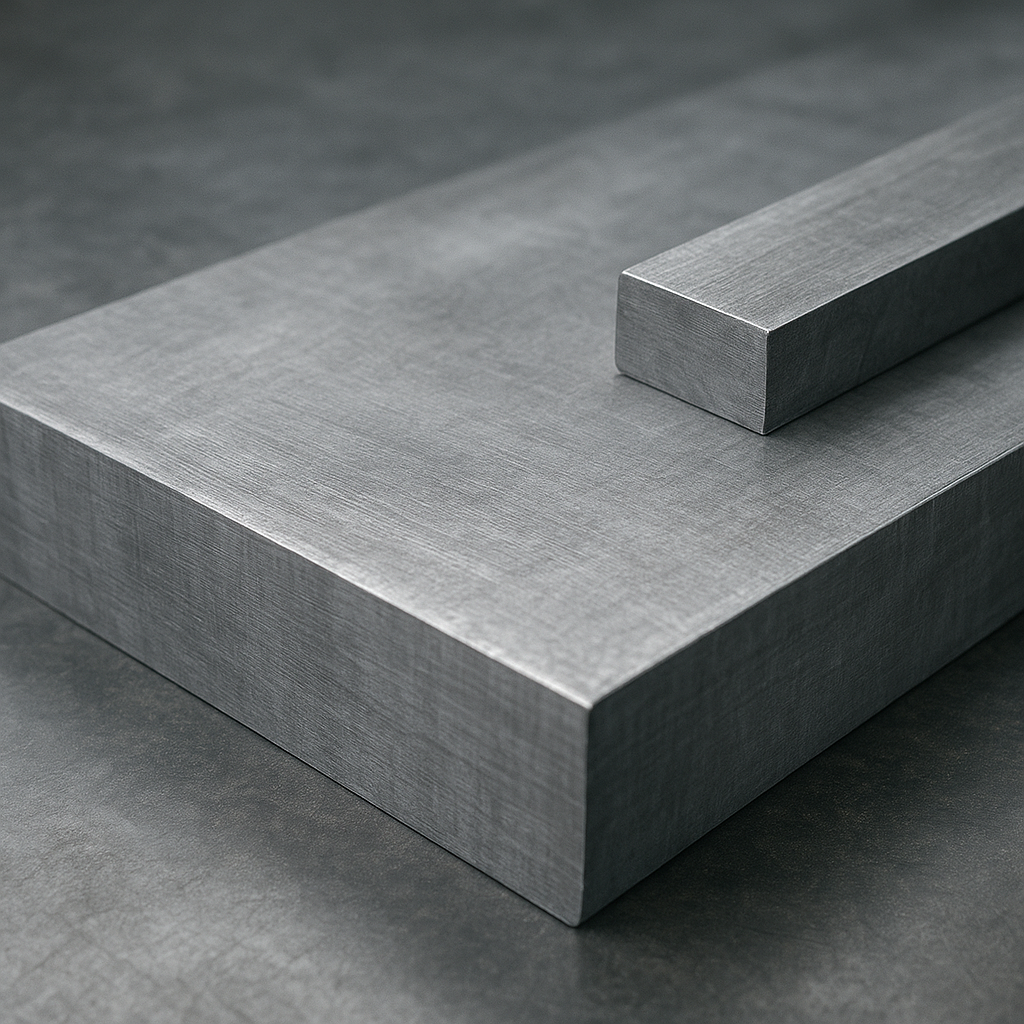

Charakterystyka i rodzaje stali narzędziowych do pracy na zimno

Stale narzędziowe do pracy na zimno tworzą różnorodną rodzinę materiałów, których wspólnym celem jest zapewnienie trwałości krawędzi i powierzchni roboczych eksponowanych na wysokie naprężenia ścierne i kontaktowe, ale nie na stałe wysokie temperatury robocze. Wyróżnia się kilka podstawowych grup:

- Odmiany olejowo-utwardzalne (O) — popularne przy produkcji narzędzi, takich jak stemple, wykrojniki czy noże. Łączą dobrą obrabialność z możliwością osiągnięcia wysokiej twardości po hartowanie i temperowanie.

- Odmiany powietrzno-utwardzalne (A) — charakteryzują się większą stabilnością wymiarową i mniejszym skurczem podczas hartowania, co czyni je odpowiednimi do precyzyjnych narzędzi, gdzie tolerancje są krytyczne.

- Stale wysokochromowe (D) — zawierają zwiększoną ilość chromu i węglika-czopków, dzięki czemu cechują się bardzo dobrą odpornością na ścieranie; idealne do narzędzi do cięcia i wykrojników, gdzie zużycie powierzchni jest dominującym trybem uszkodzenia.

- Stale odporne na udar (S) — zoptymalizowane pod kątem energochłonności i odporności na pękanie przy uderzeniach; stosowane dla stempli poddawanych impulsom dynamicznym, narzędzi do kucia na zimno i tłoczników.

- Stale typu PM / proszkowe — materiały wytwarzane metodą metalurgii proszków, np. PM-D2, CPM-3V; zapewniają równomierny rozkład węglików, wyższą wytrzymałość i poprawioną trwałość krawędzi, szczególnie przy zastosowaniach wymagających kombinacji twardości i udarności.

W skład chemiczny tych stopów wchodzą zwykle: węgiel (dla zwiększenia twardości), chrom (dla odporności na zużycie i stabilności struktury), molibden i wanad (poprawiają wytrzymałość i stabilność węglików), a także czasami wolfram czy kobalt w stalach specjalnych. Obecność węglików (MC, M7C3, M23C6) jest kluczowa dla odporności na ścieranie; ich ilość, rozmiar i rozproszenie decydują o zachowaniu materiału w warunkach eksploatacyjnych.

Zastosowania i przeznaczenie

Stal narzędziowa do pracy na zimno znajduje zastosowanie w wielu branżach przemysłowych, gdzie elementy robocze narzędzi i form pracują w temperaturach otoczenia, przy znacznym wzajemnym ścieraniu i obciążeniach mechanicznych. Najważniejsze kategorie zastosowań to:

- Wytwarzanie wykrojników i stempli do blach (cięcie, wykrawanie, wykrajanie) — wymagane cechy to wysoka odporność na ścieranie i zmęczenie oraz stabilność wymiarowa.

- Noże przemysłowe (np. do papieru, tworzyw sztucznych, gumy) — twardość i trwałość krawędzi decydują o żywotności narzędzia.

- Matryce i płytki do tłoczenia oraz formy do walcowania na zimno — gdzie równoczesne oddziaływanie ścierne i naciskowe jest intensywne.

- Elementy maszyn pracujących w trybie zimnym: rolki, prowadnice, płyty dociskowe.

- Nietypowe narzędzia specjalne: stemple do tłoczenia precyzyjnego, narzędzia do obróbki precyzyjnej, narzędzia do kucia na zimno.

W praktyce dobór konkretnego gatunku stali zależy od przewidywanego trybu zużycia:

- dominujące ścieranie abrazyjne → stale wysokowęglowe i wysokochromowe (np. D2 lub jego warianty);

- cykliczne obciążenia udarowe → stale typu S (np. S7) lub stopy proszkowe o poprawionej udarności;

- wysoka precyzja wymiarowa → stale A, które minimalizują odkształcenia podczas hartowania.

Proces produkcji i obróbka cieplna

Produkcja stali surowej i obróbka plastyczna

Produkcja stali narzędziowych zaczyna się zwykle w hutach, przy użyciu pieców elektrycznych łukowych (EAF) lub procesów konwertorowych, gdzie stopione żelazo zostaje dopracowane do pożądanej zawartości węgla i dodatków stopowych. W kolejnych etapach stal jest odlewana (metody tradycyjne lub ciągłe), a następnie poddawana obróbce plastycznej (kucie, walcowanie) w celu uzyskania jednorodnej struktury i eliminacji segregacji chemicznej.

Alternatywną drogą produkcji są metody metalurgii proszków (PM), w których stop jest atomizowany do postaci proszku, formowany i spiekany, co pozwala na bardzo równomierne rozłożenie węglików i poprawę właściwości mechanicznych. Stale PM są szczególnie cenione tam, gdzie wymagane jest połączenie wysokiej twardość i względnej elastyczności (udarności).

Hartowanie, odpuszczanie i stabilizacja wymiarowa

Obróbka cieplna jest kluczowa dla osiągnięcia parametrów użytkowych narzędzi:

- Wyżarzanie normalizujące i odprężające — stosowane w celu usunięcia naprężeń wewnętrznych po obróbce plastycznej oraz do poprawy obrabialności przed obróbką skrawaniem.

- Austenityzacja — nagrzewanie do temperatury, w której struktura stali przechodzi w austenit; temperatura i czas są krytyczne i różnią się w zależności od gatunku (dla stali A lub D są to różne zakresy temperatur).

- Chłodzenie (hartowanie) — w zależności od gatunku stosuje się chłodzenie w oleju, powietrzu lub w niektórych przypadkach wodzie; hartowanie tworzy strukturę martenzytyczną zapewniającą wysoką twardość.

- Odpuszczanie (temperowanie) — wykonywane wielokrotnie w określonych zakresach temperaturowych, aby zrównoważyć twardość i udarność oraz ograniczyć kruchość. Proces odpuszczania również stabilizuje wymiary pod narzędzie.

- Wyżarzanie pod końcowe szlifowanie — w celu poprawy obrabialności po wstępnych operacjach cieplnych.

Dla niektórych gatunków stosuje się również głębokie chłodzenie (cryogenic) po hartowaniu — zabieg ten zmniejsza zawartość pozostającej austenitu, co poprawia odporność na zużycie i stabilność wymiarową narzędzia. W stalach z dużą ilością węglików efekty takie mogą być znaczące.

Obróbki powierzchniowe i powłoki

Aby przedłużyć żywotność narzędzi i zmniejszyć tarcie, stosowane są różnego rodzaju obróbki powierzchniowe:

- nitriding (azotowanie) — utwardzenie powierzchni bez znacznej zmiany wymiarów;

- jonowanie i wysokotemperaturowe powłoki PVD/CVD (TiN, TiAlN, DLC) — redukcja zużycia przy jednoczesnym zmniejszeniu współczynnika tarcia;

- galwaniczne powłoki i napylanie — w specyficznych zastosowaniach wymagających ochrony chemicznej lub dodatkowego ślizgu.

Kryteria doboru i projektowanie narzędzi

Dobór odpowiedniego gatunku oraz projekt narzędzia muszą uwzględniać kompromis pomiędzy twardość a udarność, trybem zużycia, wymaganiami wymiarowymi oraz kosztami produkcji. Poniżej najważniejsze kryteria wyboru:

- oczekiwana dominanta zużycia: ścieranie, pękanie zmęczeniowe czy odkształcenie plastyczne;

- wymagane tolerancje i stabilność wymiarowa po obróbce cieplnej;

- możliwości obróbki mechanicznej i kosztów produkcji (stale proszkowe są droższe, ale mogą zmniejszyć koszty eksploatacyjne przez dłuższą żywotność);

- wymagania dotyczące końcowej powierzchni i polerowania;

- warunki środowiskowe, w tym możliwość korozji i konieczność zastosowania powłok ochronnych;

- możliwości regeneracji i naprawy narzędzia (czy materiał dobrze nadaje się do spawania, hartowania punktowego czy napawania).

Projektowanie krawędzi i układu naprężeń ma kluczowe znaczenie — właściwie zaprojektowane promienie, kąty natarcia i wykończenie powierzchni zmniejszają koncentrację naprężeń i wydłużają czas życia narzędzia. Często stosuje się także precyzyjne wykończenie powierzchni roboczych (polerowanie lustrzane) w celu ograniczenia powstawania pęknięć inicjowanych przez mikronierówności.

Konserwacja, regeneracja i naprawa narzędzi

Żywotność narzędzi wykonanych ze stali do pracy na zimno zależy nie tylko od materiału, lecz także od prawidłowej eksploatacji i konserwacji. Do praktycznych zasad należą:

- używanie odpowiednich smarów i chłodziw, które zmniejszają tarcie i temperaturę miejscową podczas procesu — nawet przy pracy „na zimno” generowane są lokalne podgrzewania;

- monitorowanie stanu krawędzi i powierzchni — wczesne wykrycie zużycia pozwala na naprawę lub regenerację zanim dojdzie do katastrofalnego uszkodzenia;

- rehabilitacja przez szlifowanie lub elektroerozję (EDM) — metoda przydatna do przywracania kształtu przy jednoczesnym minimalizowaniu zakresu cieplnego wpływu;

- spawanie i napawanie specjalnymi drutami — możliwe, ale wymaga kontroli cieplnej i późniejszego odpuszczania; w niektórych gatunkach, zwłaszcza wysokochromowych, naprawy spawalnicze są utrudnione;

- regeneracja powierzchni powłokami PVD lub przez obróbkę chemiczną, gdy pierwotne powłoki zostały uszkodzone.

W praktyce opłacalność regeneracji ocenia się względem kosztów wykonania nowego narzędzia oraz ryzyka utraty tolerancji po naprawie. Warto również pamiętać o prawidłowym przechowywaniu stali surowych i narzędzi w warunkach ograniczających korozję (suche i kontrolowane warunki), szczególnie w przypadku stalí o niskiej odporności korozyjnej, jak D2.

Badania, kontrola jakości i standardy

Producent stali narzędziowych oraz wytwórca narzędzi stosują szereg badań i kontroli jakości, aby zapewnić, że materiał spełnia specyfikacje:

- analiza składu chemicznego (spektrometria) — weryfikacja zawartości C, Cr, Mo, V i innych pierwiastków;

- badania mikrostruktury (mikroskopia optyczna i skaningowa) — ocena rozkładu węglików i struktury osnowy;

- pomiar twardości (HRC, HB, HV) — po etapach obróbki cieplnej i po regeneracji;

- testy zużycia i udarności — w warunkach zbliżonych do rzeczywistych zastosowań;

- badania nieniszczące (UT, penetracyjne, magnetyczno-proszkowe) — do wykrywania pęknięć i inkluzji;

- zgodność ze standardami (AISI, ASTM, DIN, EN, ISO) — dokumentacja i certyfikaty materiałowe.

Ekonomika, ekologia i trendy technologiczne

Koszt materiału i obróbki oraz wpływ na środowisko są coraz ważniejszymi czynnikami przy wyborze stalí narzędziowych. W aspekcie ekonomicznym opłacalność rozpatruje się przez pryzmat kosztu cyklu życia — droższa stal proszkowa może być bardziej ekonomiczna w dłuższej perspektywie dzięki dłuższej żywotności narzędzia. W obszarze ochrony środowiska ważne są:

- redukcja zużycia surowców poprzez regenerację i naprawę;

- selektywna utylizacja i recykling stali narzędziowej (stale są w pełni przetwarzalne);

- stosowanie chłodziw i smarów o mniejszej toksyczności, łatwiejszych do odzysku;

- opracowywanie powłok zapewniających mniejsze tarcie, co zmniejsza zużycie energii maszyn podczas obróbki.

Nowe trendy obejmują dalszy rozwój stalí proszkowych, napylanych powłok o zwiększonej odporności na ścieranie oraz integrację symulacji komputerowej procesu doboru materiałów i projektowania narzędzi — co pozwala precyzyjniej przewidywać ich zachowanie w konkretnych warunkach pracy.

Praktyczne wskazówki dla użytkowników

Poniżej zebrano praktyczne zalecenia, które pomagają maksymalizować efektywność narzędzi do pracy na zimno:

- dobieraj gatunek stali w oparciu o typ zużycia — nie zawsze najtwardszy materiał jest najlepszy;

- planowanie obróbki cieplnej powinno uwzględniać zarówno finalną twardość, jak i wymaganą udarność;

- przy projektowaniu narzędzi uwzględniaj możliwości regeneracji — łatwiej i taniej jest szlifować niż wykonywać skomplikowane naprawy spawalnicze;

- stosuj odpowiednie chłodziwa i powłoki dla ograniczenia tarcia i korozji;

- prowadź regularne inspekcje i dokumentuj cykl życia narzędzi, aby optymalizować momenty wymiany i regeneracji.

D2, A2, O1 i S7 są tylko przykładami popularnych gatunków; ostateczna decyzja powinna uwzględniać specyficzne warunki pracy i oczekiwania dotyczące ekonomiki eksploatacji. W wielu zastosowaniach warto rozważyć materiały proszkowe lub powlekane, które mimo wyższego kosztu jednostkowego, potrafią znacząco obniżyć koszty operacyjne.

Podsumowanie

Stal narzędziowa do pracy na zimno jest niezbędnym elementem nowoczesnej produkcji przemysłowej, gdzie wymagana jest kombinacja twardość, odporności na ścieranie i odpowiedniej udarność. Wybór odpowiedniego gatunku, poprawna obróbka cieplna — w tym hartowanie i temperowanie — oraz stosowanie właściwych powłok i procedur eksploatacyjnych determinują żywotność narzędzi i efektywność procesów produkcyjnych. Postęp technologiczny, zwłaszcza w obszarze metalurgii proszków i powłok, umożliwia coraz lepsze dopasowanie materiałów do wymagających zastosowań, co przekłada się na mniejsze zużycie surowców i lepszą ekonomię zakładów produkcyjnych.