Stal elektrotechniczna stanowi podstawę nowoczesnych urządzeń i instalacji wykorzystujących pola magnetyczne. W artykule omówione zostaną główne rodzaje tej stali, zasady produkcji, typowe zastosowania, parametry wpływające na zachowanie magnetyczne oraz praktyczne wskazówki dotyczące doboru i obróbki. Celem jest przedstawienie kompendium wiedzy przydatnej dla inżynierów projektantów, technologów produkcji i użytkowników końcowych.

Charakterystyka i podział stali elektrotechnicznej

Stal elektrotechniczna to specjalna grupa stopów żelaza przeznaczona do pracy w polach magnetycznych. Jej podstawowym zadaniem jest minimalizacja strat energetycznych powstających przy cyklicznym namagnesowaniu i odmagnesowaniu materiału. Wyróżnia się dwa główne typy:

- stal elektrotechniczna nieorientowana (NO) — charakteryzuje się zbliżonymi własnościami magnetycznymi we wszystkich kierunkach blachy; używana tam, gdzie magnesowanie odbywa się niejednokierunkowo, np. w silnikach, generatorach i maszynach wirujących;

- stal elektrotechniczna zorientowana (GO) — posiada wyraźnie lepszą przewodność magnetyczną w jednym kierunku (kierunku walcowania), dzięki czemu jest optymalna do rdzeni transformatorów, gdzie kierunek przepływu strumienia magnetycznego jest stały.

Kluczowe parametry opisujące stal elektrotechniczną to gęstość strat (core loss), permeabilność magnetyczna, krzywa B–H, histereza oraz rezystywność elektryczna. Grubość blach, obecność dodatków stopowych (najczęściej krzem w zawartości do około 3,5%), stopień oczyszczenia (zawartość węgla), oraz struktura ziarna definiują końcowe własności materiału.

Proces produkcji

Produkcja stali elektrotechnicznej składa się z wielu etapów, z których każdy ma wpływ na parametry magnetyczne. Poniżej omówiono najważniejsze etapy procesu:

1. Wytapianie i odlewanie

Proces rozpoczyna się w piecach (najczęściej elektrycznych). Skład chemiczny jest ściśle kontrolowany: dodaje się krzem w celu zwiększenia rezystywności i zmniejszenia strat wirowych, a zawartość węgla jest ograniczana, aby zminimalizować straty histerezowe. Po uformowaniu stopu następuje odlewanie i kierunkowe krystalizowanie, co wpływa na strukturę ziarna.

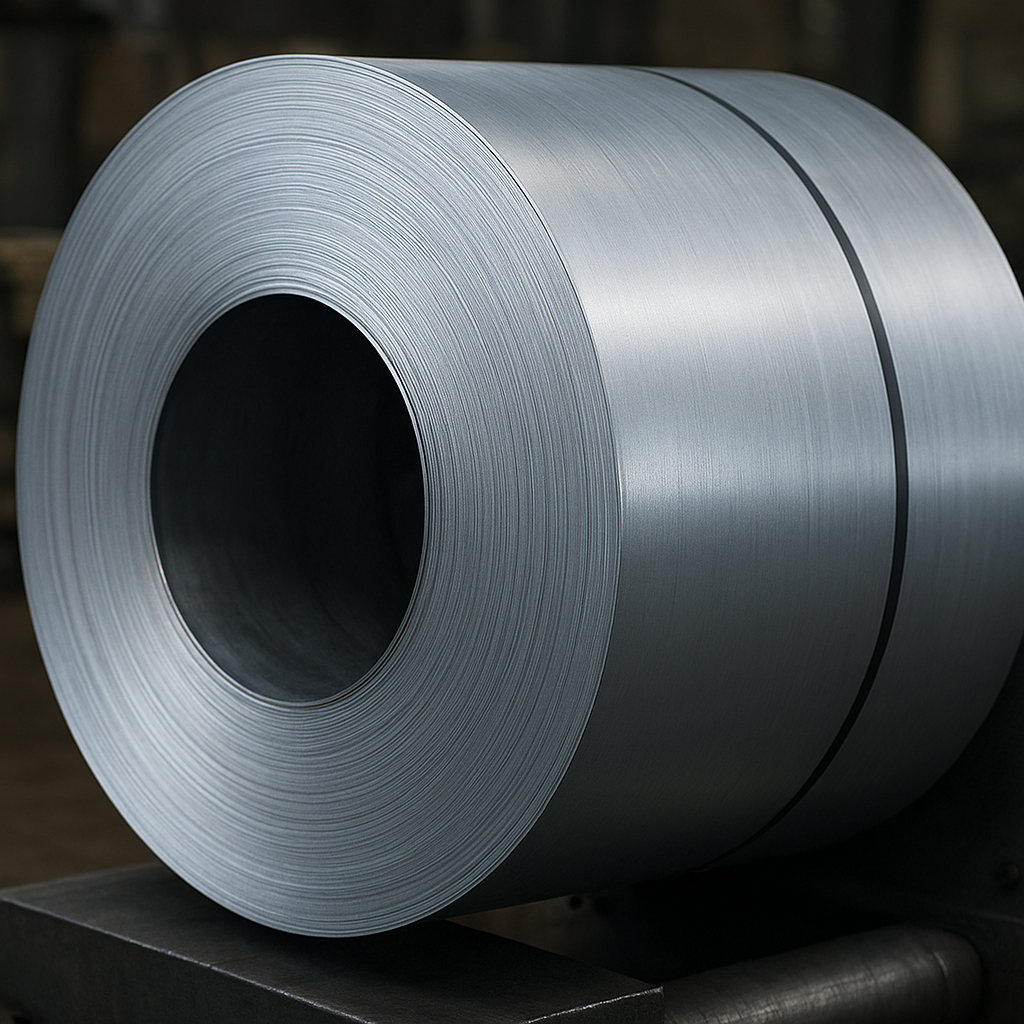

2. Walcowanie na gorąco i zimno

Blachy poddaje się walcowaniu na gorąco w celu uzyskania wstępnej geometrii, a następnie walcowaniu na zimno, aby osiągnąć wymaganą grubość i powierzchnię. Kontrola szybkości chłodzenia, odkształceń oraz parametrów walcowania wpływa na rozwój tekstury metalograficznej.

3. Obróbka cieplna (odpuszczanie, wyżarzanie normalizujące)

Podczas wyżarzania usuwa się naprężenia i doprowadza do homogenizacji struktury. W przypadku stali zorientowanej przeprowadza się precyzyjnie sterowane wyżarzanie w celu uzyskania tzw. tekstury Goss, koniecznej do późniejszej obróbki prowadzącej do wtórnej rekrystalizacji. Dodatkowo stosuje się procesy odgazowania i dekarbonizacji powierzchni, by zredukować zawartość węgla.

4. Inhibitory i procesy kontrolujące wzrost ziarna

Aby osiągnąć pożądaną mikrostrukturę, do stali dodaje się drobne cząstki hamujące (np. nitrydy i siarczki), które blokują wzrost ziaren przed wtórną rekrystalizacją. Następnie podczas kontrolowanego wyżarzania dochodzi do selektywnego wzrostu dużych ziaren o orientacji przydatnej w stali zorientowanej.

5. Powlekanie i izolacja

Powierzchnia blachy otrzymuje warstwę izolującą, zmniejszającą prądy wirowe pomiędzy laminacjami. Stosowane są powłoki nieorganiczne i organiczne (np. fosforanowanie, powłoki na bazie żywic). Odpowiednia powłoka poprawia także odporność na korozję i ułatwia lutowanie lub klejenie.

6. Cięcie, gilotynowanie i konfekcjonowanie

Ostatnie etapy to cięcie na formatki, przewijanie, szczypanie na krańce i konfekcjonowanie w gotowe blachy lub zestawy do laminowania rdzeni. W przypadku części precyzyjnych stosuje się cięcie laserowe lub wycinanie elektroerozyjne, aby ograniczyć strefę wpływu obróbki mechanicznej.

Właściwości magnetyczne i fizyczne

Właściwości stali elektrotechnicznej wynikają z jej składu chemicznego i mikrostruktury. Oto najważniejsze cechy:

- Permeabilność magnetyczna — określa zdolność materiału do przewodzenia strumienia magnetycznego; im wyższa, tym mniejsze wymagane natężenie pola dla danej indukcji.

- Straty magnetyczne — składają się z strat histerezowych i strat prowokowanych prądami wirowymi; zależą od częstotliwości, grubości blachy i rezystywności materiału.

- Krzywe B–H — opisują nieliniową zależność pomiędzy indukcją magnetyczną a natężeniem pola; są podstawą do projektowania rdzeni i obliczania strat.

- Histereza — energia tracona podczas cyklu namagnesowania; maleje wraz z oczyszczeniem materiału i zmniejszeniem zawartości węgla.

- Rezystywność — wyższa rezystywność redukuje prądy wirowe; elementem wpływającym jest przede wszystkim zawartość krzemu.

Zastosowania praktyczne

Stal elektrotechniczna ma szerokie zastosowanie w przemyśle energetycznym, motoryzacyjnym, AGD oraz wszędzie tam, gdzie wykorzystywane są pola magnetyczne. Najważniejsze obszary wykorzystania:

- Transformatory energetyczne — rdzenie z blach zorientowanych pozwalają na minimalizację strat przy pracy przy stałym kierunku strumienia; stosuje się blachy cienkie, wysoko zorientowane o niskich stratach.

- Silniki elektryczne i generatory — najczęściej stosuje się stal nieorientowaną, gdyż pole magnetyczne obraca się względnie względem obwodu; blachy o mniejszych stratach wpływają na sprawność i masę urządzenia.

- Reaktory i dławiki — do elementów filtrujących prąd stosuje się materiały o ściśle określonej nieliniowości charakterystyk magnetycznych.

- Transformatoriki i zasilacze impulsowe — w zastosowaniach wysokoczęstotliwościowych coraz częściej konkurują materiały amorficzne i nanokrystaliczne, jednak stal elektrotechniczna pozostaje standardem w układach sieciowych.

- Izolacyjne osłony magnetyczne i elementy elektromagnetyczne — w przemyśle motoryzacyjnym i medycznym używana do ekranów i rdzeni cewkowych.

Dobór materiału i kryteria projektowe

Wybór odpowiedniej stali elektrotechnicznej zależy od kilku kryteriów projektowych:

- Charakter pracy urządzenia: stały kierunek strumienia (transformator) vs. zmienny kierunek (silnik).

- Częstotliwość pracy: im wyższa częstotliwość, tym cieńsze blachy i wyższa rezystywność są pożądane.

- Wymagania dotyczące strat i sprawności: krytyczne w urządzeniach przesyłowych i sieciowych.

- Warunki mechaniczne: potrzeba tłoczenia, gięcia lub precyzyjnego cięcia wymusza wybór materiału o odpowiedniej plastyczności.

- Kwestie ekonomiczne i dostępność: stal wysoko zorientowana jest droższa i trudniejsza w produkcji, lecz może znacząco obniżyć straty w dużych transformatorach.

Projektant powinien analizować krzywe strat dostarczane przez producentów, tabele permeabilności oraz parametry temperaturowe, ponieważ wzrost temperatury wpływa na wzrost strat i zmianę parametrów magnetycznych.

Obróbka mechaniczna i wpływ technologii wytwarzania rdzeni

Proces montażu rdzenia i obróbka blach mają istotny wpływ na końcowe parametry magnetyczne:

- Punching (tłoczenie) powoduje lokalne odkształcenia i zwiększa straty w strefie krawędzi — dlatego w krytycznych zastosowaniach stosuje się wykrawanie laserowe lub elektroerozyjne.

- Obróbka cieplna po tłoczeniu (wyżarzanie odprężające) jest często konieczna, aby przywrócić właściwości magnetyczne i zredukować naprężenia pozostające po formowaniu.

- Sposób układania laminacji (naprężenia, sposób zgrzewania lub klejenia). Zbyt duże dociski lub igrające mocowania mogą wpływać na zniekształcenia i hałas magnetyczny.

- Kołnierze i naddatki materiału mogą powodować lokalne koncentracje pola i zwiększone straty; precyzyjne projektowanie kształtu rdzenia minimalizuje takie efekty.

Normy, badania i kontrola jakości

Produkcja stali elektrotechnicznej i gotowych elementów podlega rygorystycznym badaniom. Standardy międzynarodowe (np. normy IEC dotyczące materiałów magnetycznych) definiują metody pomiaru strat, krzywych B–H oraz dopuszczalne odchylenia. Typowe metody badawcze to:

- Pomiar strat w ramce Epstein lub przy użyciu pojedynczej próbki (single sheet tester).

- Mikroskopowe badanie struktury ziarnowej i tekstury.

- Pomiary rezystywności elektrycznej i grubości powłok izolacyjnych.

- Testy mechaniczne: twardość, rozciąganie oraz badania formowalności.

Kontrola jakości obejmuje także ocenę powłok antykorozyjnych i izolacyjnych, pomiary zawartości pierwiastków stopowych oraz testy starzeniowe w celu oceny trwałości parametrów magnetycznych w czasie.

Nowe kierunki rozwoju i alternatywne materiały

W odpowiedzi na rosnące wymagania efektywności energetycznej i miniaturyzacji urządzeń rozwijane są nowe materiały i technologie:

- Materiały amorfczne i nanokrystaliczne oferują znacznie niższe straty przy pewnych zastosowaniach, szczególnie w pasmach częstotliwości od niskich do średnich, lecz mają ograniczenia mechaniczne i wyższą cenę.

- Udoskonalone powłoki izolacyjne i techniki laminowania minimalizują prądy wirowe między warstwami.

- Optymalizacja mikrostruktury poprzez kontrolowane dodatki i precyzyjne procesy wyżarzania pozwala uzyskać materiały o zwiększonej permeabilności i niższych stratach.

- Technologie produkcyjne typu „tailor-made”, gdzie skład chemiczny i proces obróbki są dostosowywane do konkretnego zastosowania, stają się coraz powszechniejsze.

Praktyczne wskazówki dla użytkowników i producentów

- Przy projektowaniu rdzeni transformatorowych dobierać stal zorientowaną, o możliwie najniższych stratach przy zakładanej indukcji roboczej.

- Dla silników i elementów wirujących preferować stal nieorientowaną o dobrej formowalności i zrównoważonych stratach w różnych kierunkach.

- Minimalizować grubość pojedynczych laminacji przy pracy na wyższych częstotliwościach.

- Zwracać uwagę na sposób cięcia i montażu: po tłoczeniu w wielu przypadkach wskazane jest ponowne wyżarzanie odprężające.

- Przechowywać blachy w warunkach suchych i wolnych od zanieczyszczeń, aby nie uszkodzić powłok izolacyjnych.

Aspekty ekonomiczne i ekologiczne

Stal elektrotechniczna jest materiałem intensywnie stosowanym na dużą skalę; jej produkcja wiąże się z wysokim zużyciem energii, ale też dużą możliwość recyklingu. Czynniki ekonomiczne obejmują cenę stopu, koszty obróbki i końcowej obróbki cieplnej. Z punktu widzenia zrównoważonego rozwoju ważne są:

- Zwiększanie sprawności urządzeń poprzez stosowanie materiałów o niższych stratach — co przekłada się na mniejsze straty energii w całej sieci;

- Recykling stali i minimalizacja odpadów produkcyjnych;

- Wdrażanie procesów produkcyjnych o mniejszym wpływie na środowisko (m.in. optymalizacja pieców i odzysk energii).

Podsumowanie

Stal elektrotechniczna to specjalistyczny materiał, którego właściwości decydują o sprawności i trwałości układów magnetycznych. Zrozumienie różnic między stalą nieorientowaną a zorientowaną, wpływu składu chemicznego, grubości blach i technologii przetwarzania jest kluczowe dla prawidłowego doboru materiału. Optymalizacja procesu produkcji, kontrola jakości oraz rozwój nowych materiałów stanowią podstawę postępu w sektorze energetycznym i przemysłowym. W praktyce wybór odpowiedniego gatunku stali, właściwa obróbka i montaż rdzeni pozwalają osiągnąć znaczące oszczędności energii oraz poprawić parametry eksploatacyjne urządzeń.