Stal do nawęglania to specjalna grupa stopów zaprojektowana tak, aby po obróbce cieplno-chemicznej uzyskać pożądaną kombinację twardej, odpornej na zużycie powierzchni oraz łagodnego, wytrzymałego rdzenia. W praktyce oznacza to, że komponenty wykonane z takich stali mogą pracować w warunkach obciążenia zmęczeniowego i ścierania, zachowując jednocześnie odpowiednią udarność i plastyczność w środku. Artykuł omawia charakterystykę tych materiałów, procesy produkcyjne i nawęglania, zastosowania, zasady doboru oraz aspekty kontroli jakości i ochrony środowiska.

Charakterystyka chemiczna i mechaniczna stali do nawęglania

Stale do nawęglania to najczęściej stale niskowęglowe (zawartość węgla rzędu 0,10–0,25% C), wzbogacone o niewielkie ilości pierwiastków stopowych, takich jak mangan, krzem, chrom, nikiel czy molibden. Dodatek tych elementów poprawia hartowność, odporność na temperaturowe odpuszczanie oraz ułatwia dyfuzję węgla podczas nawęglania. Charakterystyczną cechą jest duża różnica właściwości pomiędzy warstwą powierzchniową (tzw. warstwa nawęglona, rzeczowo: warstwa węglowa) a rdzeniem:

- Powierzchnia: bogata w węgiel po procesie nawęglania, po hartowaniu przekształca się w twardą, zwykle martenzytyczną strukturę o wysokiej twardości powierzchniowej (np. 58–62 HRC w zależności od składu i procesu).

- Rdzeń: pozostaje o niższej zawartości węgla, dzięki czemu po obróbce cieplnej ma wyższą udarność i plastyczność, typowo strukturę ferrytyczno-perlityczną lub bainityczną po hartowaniu i odpuszczaniu.

Parametry mechaniczne stali do nawęglania zależą od składu, wielkości ziarna stali oraz zastosowanej obróbki cieplnej przed i po nawęglaniu: normalizowanie, wyżarzanie homogenizujące czy sferoidyzacja wpływają na skrawalność i rozkład węgla.

Rodzaje stali do nawęglania i normy

W praktyce przemysłowej stosuje się kilka standardowych gatunków stali do nawęglania, które różnią się zawartością pierwiastków stopowych i przeznaczeniem. Najczęściej spotykane to gatunki oznaczone symbolami handlowymi i według norm krajowych oraz międzynarodowych. Wybór konkretnej partii zależy od wymagań dotyczących głębokości warstwy nawęglonej, żądanej twardości powierzchniowej i właściwości rdzenia.

- Stale niskostopowe z małymi dodatkami Mn i Cr — przeznaczone do standardowych zadań, dobry kompromis koszt–właściwości.

- Stale z dodatkiem Ni i Mo — zwiększona hartowność i odporność zmęczeniowa, przeznaczone do elementów o znacznych wymiarach i wymagających głębszej strefy nawęglonej.

- Stale do nawęglania ciężkiego — specjalne mieszanki z optymalizacją dla dużych współczynników rozkładu węgla i kontroli zanieczyszczeń.

Normy i specyfikacje (EN, ISO, PN) definiują skład chemiczny, maksymalne zanieczyszczenia, właściwości mechaniczne i wymagania dotyczące obróbki cieplnej. Przy projektowaniu komponentu i zamawianiu materiału warto się odwołać do odpowiednich norm oraz specyfikacji producenta stali.

Proces produkcji stali przeznaczonej do nawęglania

Produkcja stali do nawęglania obejmuje typowe etapy wytopu i obróbki metalurgicznej, z dodatkowymi zabiegami mającymi na celu uzyskanie odpowiedniego składu i czystości. Typowy przebieg to:

- Wytop w piecu elektrycznym łukowym (EAF) lub konwertorze (BOF) — w zależności od technologii zakładu.

- Obróbka wtórna (Ladle Metallurgy) — odgazowanie, odsiarczanie, korekcja składu, aby zapewnić powtarzalność gatunku.

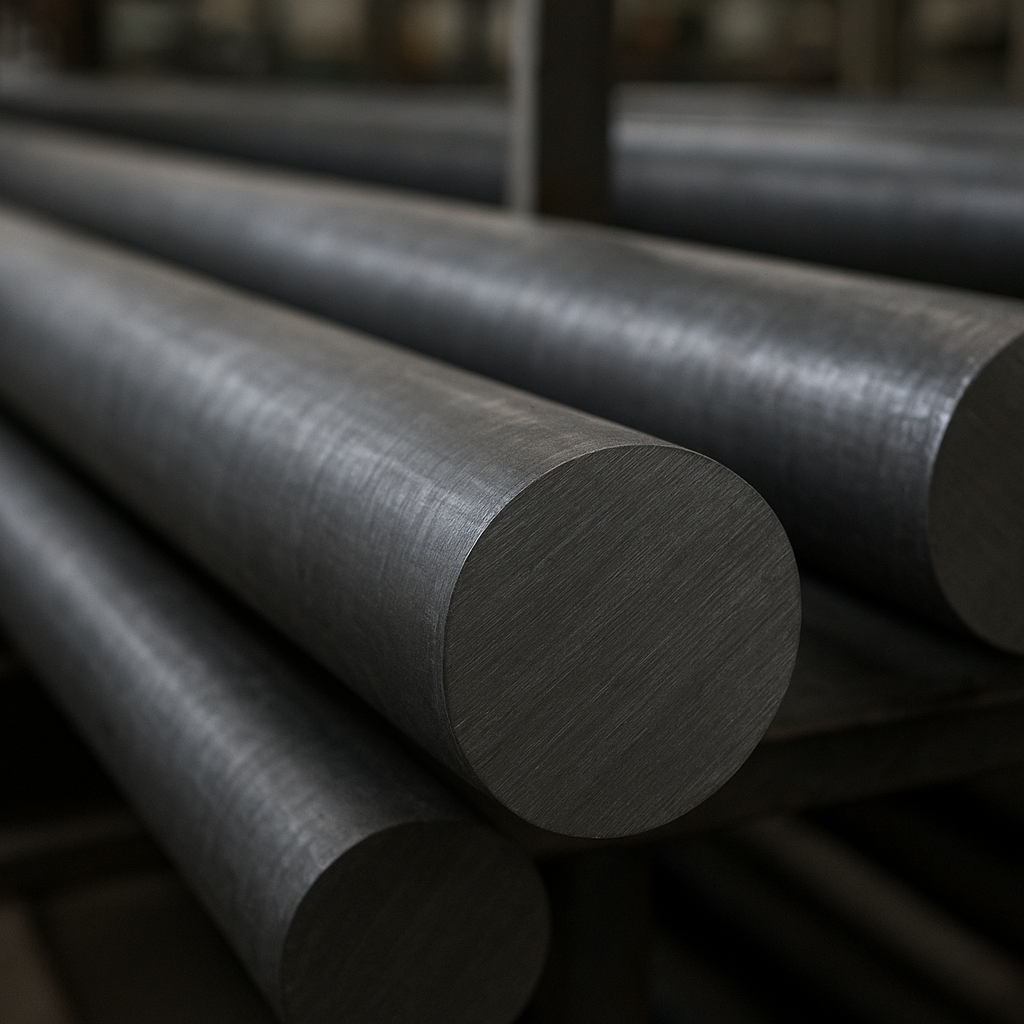

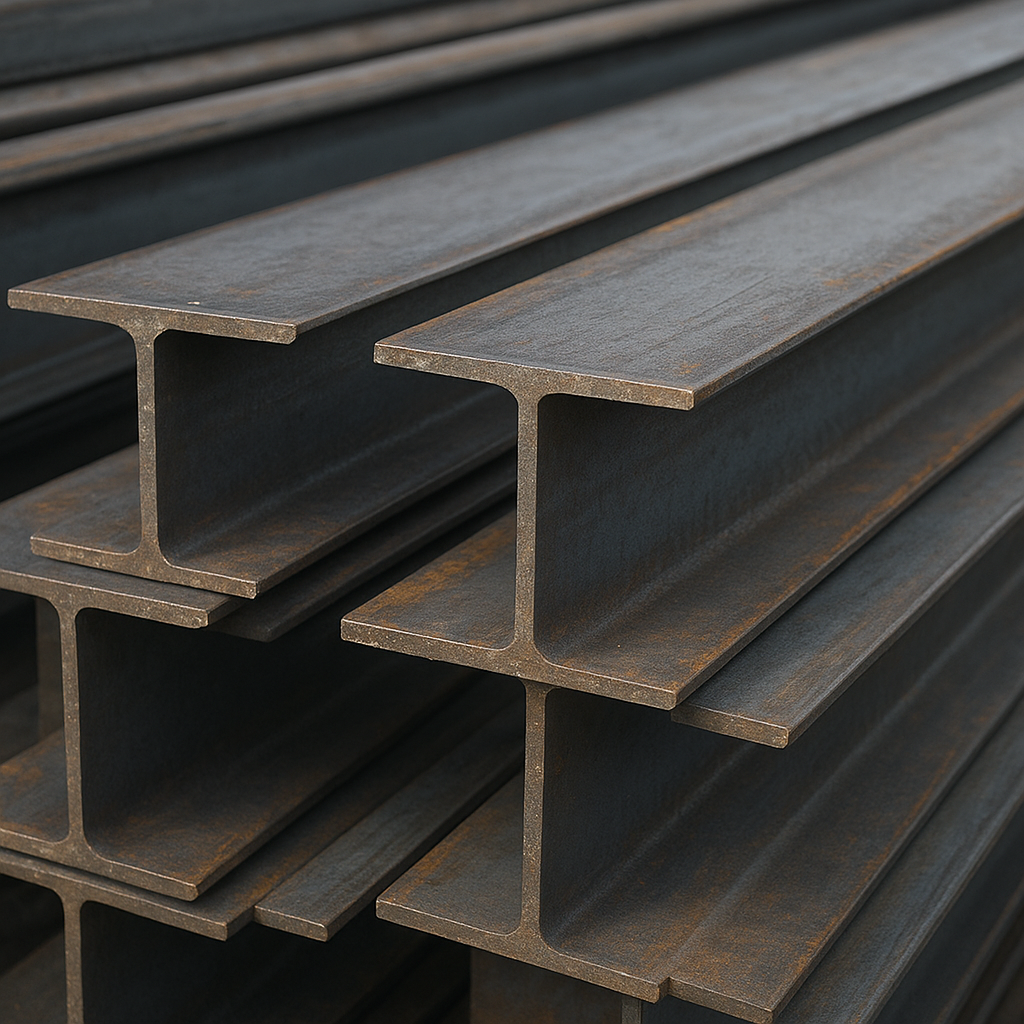

- Odlewanie ciągłe — przygotowanie półwyrobów (błyszczaki, blachy, pręty).

- Plastyczna obróbka na gorąco: walcowanie lub kucie, nadające finalne wymiary półfabrykatu.

- Obróbki cieplne przed nawęglaniem: normalizowanie (dla ujednolicenia struktury), wyżarzanie sferoidyzujące (dla poprawy skrawalności), wstępne ulepszanie w celu kontroli wielkości ziarna.

Ważne jest, aby materiał przed nawęglaniem miał minimalną warstwę odtlenioną i ograniczoną dekarbonizację powierzchniową — specjalne wykończenia i ochrona przed atmosferą procesową pomagają zachować kontrolę nad końcowym rozkładem węgla.

Metody nawęglania — opis procesów

Nawęglanie polega na wprowadzeniu węgla do powierzchni stali w stanie austenitycznym, a następnie przekształceniu tej warstwy przez szybkie ochłodzenie (hartowanie). Główne technologie to:

- Nawęglanie gazowe — elementy umieszcza się w komorze z kontrolowaną atmosferą gazową, w której utrzymuje się odpowiedni potencjał węglowy. Metoda uniwersalna, umożliwia precyzyjne sterowanie ilością wprowadzanego węgla i osiągnięcie jednorodnej warstwy.

- Nawęglanie pakietowe (pack carburizing) — elementy otacza się proszkiem węglowym w zamkniętej skrzyni i podgrzewa. Metoda ta jest tańsza, ale mniej precyzyjna i bardziej pracochłonna.

- Nawęglanie ciekłe (cyjanidowanie) — zanurzanie w kąpieli zawierającej sole cyjanku; daje szybki wzrost zawartości węgla i azotu (carbonitriding), ale wiąże się z wysokim ryzykiem toksycznym i obostrzeniami środowiskowymi.

- Nawęglanie próżniowe (low-pressure carburizing) — nowoczesna metoda z wykorzystaniem niskiego ciśnienia i wprowadzaniem węgla w postaci par związanych z gazem nośnym. Pozwala na bardzo precyzyjne sterowanie, redukcję zanieczyszczeń i mniejsze odkształcenia detali.

- Nawęglanie z azotowaniem (carbonitriding) — proces podobny do nawęglania gazowego, ale z dodatkiem azotu do atmosfery, co wpływa na poprawę odporności na ścieranie i twardości powierzchni.

Typowe parametry procesu: temperatura nawęglania ~850–950°C (w zależności od składu), czas od kilkudziesięciu minut do kilkunastu godzin w zależności od wymaganej głębokości warstwy, a następnie szybkiego chłodzenia (hartowanie olejowe, wodne lub w kontrolowanych atmosferach) i fazy odpuszczania w celu redukcji naprężeń i doprowadzenia rdzenia do pożądanej udarności.

Projektowanie strefy nawęglonej: głębokość, twardość, gradient

Dobór właściwej głębokości warstwy nawęglonej (tzw. case depth) i profilu twardości ma kluczowe znaczenie dla trwałości elementu. Istotne kwestie to:

- Głębokość skuteczna (np. twardość ≥550 HV) zależy od aplikacji — do kół zębatych stosuje się często 0,5–2,5 mm; łożyska i elementy ślizgowe mogą wymagać mniejszych lub większych wartości.

- Stopniowany gradient twardości (miękki rdzeń, twarda powierzchnia) zapobiega pękaniu i zwiększa wytrzymałość zmęczeniową.

- Kontrola węglenia wzdłuż i w poprzek elementu — unikać zbyt gwałtownych przejść, niekorzystnych naprężeń i miejsc koncentracji naprężeń.

Projektanci skupiają się na zapewnieniu odpowiednich promieni zaokrągleń, unikaniu ostrych przycięć oraz przewidzeniu obróbki skrawaniem po nawęglaniu, co pozwala skompensować deformacje wymiarowe.

Zastosowania i przeznaczenie stali do nawęglania

Stale do nawęglania znajdują zastosowanie wszędzie tam, gdzie konieczne jest połączenie odporności powierzchniowej na ścieranie i zmęczenie z wytrzymałością oraz udarością rdzenia. Typowe aplikacje obejmują:

- Elementy napędowe: koła zębate, półosie, wałki zębate, listwy zębate, piasty.

- Przekładnie, wały korbowe i wały rozrządu w motoryzacji oraz maszynach przemysłowych.

- Sworznie, tuleje, panewki, bolce i elementy łączące narażone na ścieranie powierzchniowe.

- Części maszyn górniczych i budowlanych, gdzie występują obciążenia udarowe i zużycie abrazyjne.

- Elementy narzędzi i mechanizmów precyzyjnych, gdzie wymagana jest trwała geometria przy zachowaniu odporności na zużycie.

Kontrola jakości i badania po nawęglaniu

Zapewnienie powtarzalności procesu i weryfikacja właściwości powinna obejmować szereg badań i kontroli, zarówno niszczących, jak i nieniszczących:

- Badania mikrostruktury i pomiar głębokości warstwy przez wykonanie przekroju i oględziny mikroskopowe (np. podziałka twardościowa: profil twardości od powierzchni do rdzenia).

- Pomiar twardości powierzchniowej (HRC, HV) i twardości rdzenia.

- Badania twardości lokalnej (mikrotwardość) w celu określenia gradientu węgla i stopnia nawęglenia.

- Kontrola wymiarów i odkształceń po procesie — ważne przy dopuszczalnych tolerancjach geometrycznych.

- Nieniszczące testy: badania magnetyczno-proszkowe (MT) do wykrywania powierzchniowych i bliskopowierzchniowych pęknięć, badania ultradźwiękowe (UT) przy większych detalach.

- Analizy składu chemicznego i testy powierzchniowe w celu oceny zanieczyszczeń i zgodności z wymaganiami materiałowymi.

Obróbka po nawęglaniu i wykończenie

Po nawęglaniu i odpuszczaniu często konieczna jest obróbka wykańczająca. Typowe operacje to:

- Szlifowanie powierzchniowe — aby osiągnąć wymagane tolerancje wymiarowe i chropowatość, zwłaszcza w częściach współpracujących.

- Hartowanie miejscowe indukcyjne lub spawanie naprawcze — w sytuacjach awaryjnych lub przy naprawach.

- Peening strumieniowy (shot peening) — poprawa naprężeń powierzchniowych i zwiększenie odporności zmęczeniowej.

- Ostateczne odpuszczenie/wyżarzanie rozluźniające — wyrównanie naprężeń i stabilizacja wymiaru.

Należy pamiętać, że obróbka skrawaniem po nawęglaniu wymaga zastosowania odpowiednich narzędzi do twardych powierzchni bądź wykonywana jest przez szlifowanie. Planowanie procesu produkcyjnego powinno uwzględniać przyrosty materiału i dopuszczalne usunięcie warstwy nawęglonej.

Zalety i ograniczenia stosowania stali do nawęglania

Do najważniejszych korzyści należą:

- Wysoka odporność na ścieranie powierzchni przy zachowaniu plastycznego rdzenia.

- Poprawa trwałości zmęczeniowej dzięki twardej warstwie powierzchniowej.

- Efektywność kosztowa — stosunkowo niedrogie materiały bazowe z możliwością uzyskania właściwości powierzchniowych porównywalnych z droższymi stopami wysokowęglowymi.

Ograniczenia i ryzyka to:

- Możliwość odkształceń i pęknięć podczas hartowania — szczególnie przy elementach o złożonej geometrii.

- Konieczność precyzyjnej kontroli procesu, aby uniknąć nadmiernego nawęglenia lub niedostatecznego nasycenia powierzchni.

- Zagrożenia środowiskowe i BHP przy stosowaniu tradycyjnych metod (np. kąpiele cyjanidowe).

Bezpieczeństwo procesów i aspekty środowiskowe

Tradycyjne metody, takie jak cyjanidowanie, wymagają ścisłych przepisów BHP i odpowiedniej utylizacji odpadów. W odpowiedzi na presję regulacyjną i ekologiczną branża rozwija technologie mniej uciążliwe:

- Nawęglanie próżniowe — mniejsze emisje, brak kwaśnych i toksycznych kąpieli, bardziej kontrolowane warunki procesu.

- Recykling i oczyszczanie spalin oraz ścieków z zakładów nawęglających.

- Automatyzacja i systemy monitoringu procesu redukujące zużycie energii i zapewniające powtarzalność.

Nowoczesne trendy i rozwój technologiczny

W ostatnich latach przemysł intensywnie inwestuje w:

- Technologie niskociśnieniowe i próżniowe — dla lepszej kontroli warstwy i ograniczenia deformacji.

- Modelowanie procesu i symulacje dyfuzji węgla, które pozwalają przewidzieć profil twardości i zoptymalizować czasy procesowe.

- Integrację nawęglania z obróbką CNC i automatyzacją w liniach produkcyjnych, co minimalizuje manipulacje i ryzyko błędów.

- Badania nad mikrostrukturą i nanostrukturami powierzchniowymi, aby jeszcze lepiej dostosować procesy do wymagań aplikacji nowoczesnych maszyn i urządzeń.

Wskazówki praktyczne przy wyborze stali do nawęglania

Przy wyborze gatunku warto kierować się kilkoma zasadami:

- Określić wymaganą głębokość warstwy i twardość powierzchniową zależną od aplikacji.

- Wziąć pod uwagę rozmiar i kształt elementu — dla dużych detali preferuje się stale o wyższej hartowności, aby zapewnić równomierne nawęglenie.

- Zaplanować obróbkę przed i po nawęglaniu — dopuszczalne tolerancje i wykończenie powierzchni.

- Uwzględnić aspekty środowiskowe i preferować metody procesowe o niższym wpływie na zdrowie i środowisko tam, gdzie to możliwe.

Podsumowanie

Stal do nawęglania stanowi kluczowy materiał w konstrukcji elementów wymagających połączenia twardej, odpornej na ścieranie powierzchni i wytrzymałego, plastycznego rdzenia. Odpowiedni dobór gatunku stali, prawidłowo zaprojektowany proces nawęglania oraz ścisła kontrola jakości gwarantują długotrwałe i niezawodne działanie części w wymagających warunkach. Nowoczesne technologie, zwłaszcza nawęglanie próżniowe i zaawansowane modelowanie procesu, umożliwiają osiągnięcie lepszych wyników przy mniejszym wpływie na środowisko, co czyni te metody atrakcyjnymi dla przemysłu przyszłości.