Stal oznaczana jako C75 to jeden z powszechnie stosowanych gatunków stali węglowych o podwyższonej zawartości węgla, wykorzystywany tam, gdzie wymagana jest zwiększona twardość i odporność na ścieranie. Artykuł ten przedstawia kompleksowy przegląd charakterystyki chemicznej i mikrostruktury, procesu produkcji, możliwych metod obróbki cieplnej, właściwości mechanicznych oraz najbardziej typowych zastosowań. Omówione zostaną także praktyczne aspekty obróbki, spawania, zabezpieczania powierzchni i kontroli jakości, które są istotne dla inżynierów, technologów i zakupowców.

Charakterystyka chemiczna i mikrostruktura

Gatunek określany jako C75 należy do grupy węglowych stali niemodyfikowanych lub nisko stopowych, charakteryzujących się około 0,70–0,80% zawartością węgla (wartości mogą się nieznacznie różnić w zależności od producenta i normy). Oprócz węgla w składzie występują zwykle mangan (dla poprawy hartowności), a także śladowe ilości krzemu, siarki i fosforu. Brak większych dodatków stopowych (takich jak chrom, molibden czy wanad) sprawia, że cechy tego gatunku wynikają w głównej mierze z zawartości węgla i zastosowanych procesów cieplnych.

W stanie dostawy (np. po walcowaniu na gorąco lub po normalizacji) mikrostruktura C75 składa się typowo z miejsca, gdzie dominuje pearlit i ewentualnie pozostające kresy ferrytu przy niższej zawartości węgla. Po hartowaniu struktura przekształca się w martenzyt, co przekłada się na znaczny wzrost twardości i odporności na ścieranie, przy jednoczesnym spadku udarności i plastyczności. Stąd kluczową rolę odgrywa odpuszczanie — proces regulujący kompromis pomiędzy twardością a wytrzymałością na uderzenia.

Proces produkcji i formy dostarczania

1. Wytwarzanie stali i rafinacja

Produkcja C75 rozpoczyna się w podstawowych procesach hutniczych: przy użyciu pieców podstawowych (BOF) lub elektrycznych (EAF) w celu otrzymania stali płynnej o pożądanym składzie. Następnie przeprowadza się rafinację w kadziach (Ladle Metallurgy) i mikrostopowanie, jeśli wymagane są drobne korekty właściwości. W zależności od zamówienia, stal odlewana jest ciągłym odlewaniem na wlewki (billets) lub odkuwki.

2. Obróbka plastyczna

Billets przechodzą proces walcowania na gorąco do postaci prętów, drutów lub płaskowników. Dla uzyskania wyrobów o wymaganych wymiarach i właściwościach mechanicznych stosuje się także procesy odkuwania, kucia i ciągnienia na zimno. Wiele zastosowań C75 wymaga wyrobów dostarczanych jako pręty okrągłe, prostokątne, elementy kute lub drut sprężynowy po uprzedniej obróbce cieplnej.

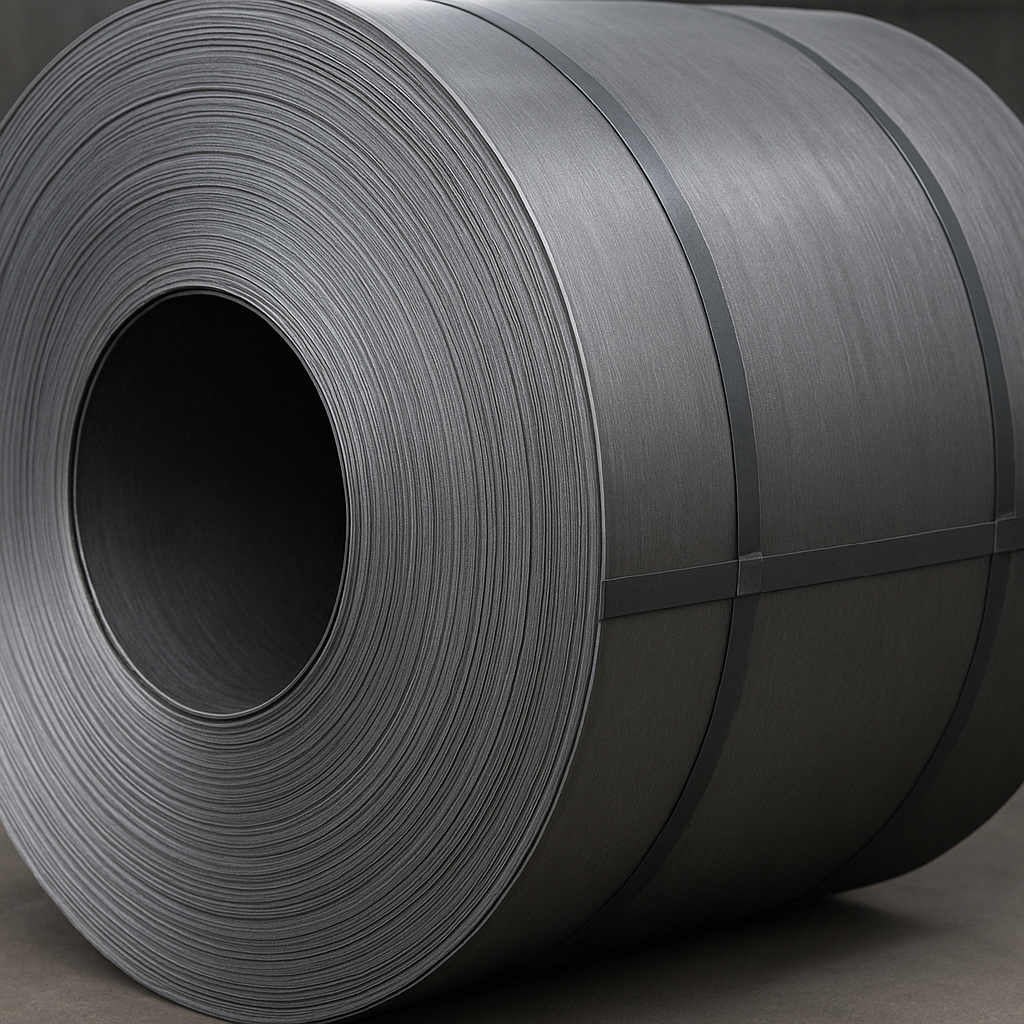

3. Formy dostawy

- Pręty okrągłe i płaskowniki — najczęstsza forma dla części obrotowych i elementów konstrukcyjnych.

- Drut — przy produkcji sprężyn i narzędzi ręcznych.

- Odkuwki i odlewy — do elementów wymagających wyższej jednorodności struktury.

- Pasy i blachy — rzadziej, ale możliwe po specjalnym walcowaniu.

Obróbka cieplna: hartowanie, odpuszczanie i nawęglanie

Obróbka cieplna to kluczowy etap procesu, który determinuje końcowe właściwości mechaniczne C75. W zależności od przeznaczenia dobiera się odpowiednie cykle: hartowanie z wysoką twardością, odpuszczanie zwiększające udarność, lub częściowe nawęglanie w celu uzyskania twardej warstwy powierzchniowej i ciągliwego rdzenia.

Hartowanie

Hartowanie polega na nagrzaniu materiału do temperatury, przy której tworzy się austenit, a następnie szybkim schłodzeniu (np. w oleju lub wodzie), co prowadzi do przemiany w martenzyt. Dla stali o zawartości około 0,75% węgla oznacza to znaczny wzrost twardości, ale także ryzyko pęknięć i obniżenia plastyczności. Dlatego wybór media chłodzącego i kontrola geometrii elementów mają kluczowe znaczenie.

Odpuszczanie

Odpuszczanie stosuje się po hartowaniu, aby zmniejszyć kruchość i poprawić wytrzymałość na uderzenia. Temperatura i czas odpuszczania determinują końcowe właściwości: niskie temperatury odpuszczania zachowują większą twardość, wyższe podnoszą ciągliwość. W praktyce dla C75 dobiera się parametry w zależności od wymagań użytkowych — np. noże czy narzędzia tnące wymagają innych parametrów niż elementy sprężynowe.

Nawęglanie i hartowanie powierzchniowe

Gdy potrzebna jest twarda powierzchnia z ciągliwym rdzeniem, stosuje się nawęglanie (carburizing) lub inne metody hartowania powierzchniowego. Jednak ze względu na wyższą zawartość węgla w całym materiale, C75 rzadko jest pierwszym wyborem do klasycznego nawęglania — częściej sięga się po niskowęglowe stale do nawęglania. Niemniej w praktyce możliwe są modyfikowane procesy powierzchniowe, w tym indukcyjne hartowanie, azotowanie czy utlenianie, które poprawiają odporność na ścieranie.

Właściwości mechaniczne i użytkowe

C75 charakteryzuje się wysoką zdolnością do uzyskania dużych twardości dzięki hartowaniu, co przekłada się na dobrą odporność na ścieranie i trwałość krawędzi tnących. W stanie nieutwardzonym cechuje się umiarkowaną wytrzymałością i stosunkowo ograniczoną plastycznością. Zastosowanie odpowiednich zabiegów cieplnych pozwala osiągnąć kompromis między twardością a udarnością.

- Wysoka twardość po hartowaniu — nadaje się do narzędzi i ostrzy.

- Umiarkowana spawalność — wymaga preheatingu i często PWHT (post-weld heat treatment) dla krytycznych złączy.

- Średnia hartowność — przy większych przekrojach hartowanie może być niejednorodne.

- Niska odporność korozyjna — wymaga zabezpieczeń powierzchniowych.

Obróbka mechaniczna, skrawanie i szlifowanie

Ze względu na stosunkowo wysoką zawartość węgla, C75 jest trudniejszy w obróbce skrawaniem niż stale nisko-węglowe. Dlatego przed skomplikowanymi obróbkami często wykonuje się wyżarzanie normalizujące lub pełne wyżarzanie w celu zmiękczenia materiału. Narzędzia skrawające powinny być z węglików spiekanych lub wysokiej jakości stali szybkotnącej, a chłodziwa stosować obficie dla odprowadzenia ciepła i poprawy jakości powierzchni.

Szlifowanie i polerowanie C75 po hartowaniu wymaga odpowiednich ściernic i parametrów, ponieważ twarda struktura martenzytyczna może powodować szybkie zużycie narzędzi. W praktyce istotne są także procesy obróbki wykończeniowej i korekcja naprężeń resztkowych przez lekkie odpuszczenie.

Spawalność i łączenie elementów

C75 ma ograniczoną spawalność z powodu wysokiej zawartości węgla, co sprzyja powstawaniu twardych i kruchego wrostka austenityczno-martenzytycznego w strefie wpływu ciepła. Przy spawaniu konieczne są środki zapobiegawcze:

- podgrzewanie elementów przed spawaniem (preheating),

- kontrola temperatur międzyprzejściowych oraz powolne ochładzanie,

- stosowanie spawarek i materiałów dodatkowych dobranych do ograniczenia twardości strefy wpływu ciepła,

- jeżeli wymagana jest pełna wytrzymałość, przeprowadzenie PWHT.

Alternatywą są metody łączenia mechanicznego (nity, śruby) lub zastosowanie części wykonanych z bardziej spawalnej stali nisko-węglowej, do których montuje się elementy z C75.

Zastosowania i przeznaczenie

Typowe zastosowania C75 wynikają z jego zdolności do osiągania wysokiej twardości oraz dobrej odporności na ścieranie po odpowiedniej obróbce cieplnej. Ten gatunek wykorzystywany jest w przemyśle motoryzacyjnym, maszynowym, rolniczym oraz przy produkcji narzędzi ręcznych i części skrawających.

- Narzędzia tnące i ostrza — noże przemysłowe, noże do maszynerii rolnej i drzewnej.

- Walcowane i kute elementy eksploatacyjne — sworznie, trzpienie, bolce zamków, elementy łożyskowe w lekkich zastosowaniach.

- Sprężyny i części wahliwe — w zastosowaniach gdzie wymagane jest połączenie wytrzymałości i pewnej elastyczności (po odpowiednim odpuszczeniu).

- Elementy maszyn narażone na ścieranie — np. części młotów, obciążniki, narzędzia skrawające.

- Produkcja wyrobów kutych — tam, gdzie późniejsze hartowanie i odpuszczanie pozwala uzyskać pożądane właściwości.

Wybór C75 do konkretnego zastosowania powinien uwzględniać wymagania dotyczące wytrzymałości udarowej, odporności na zmęczenie i spawalności — w niektórych przypadkach lepszym rozwiązaniem będą stale stopowe, ale tam gdzie priorytetem jest wysoka twardość powierzchni i odporność na ścieranie przy relatywnie niskim koszcie, C75 pozostaje konkurencyjną opcją.

Kontrola jakości, badania i normy

Dostarczenie elementów z C75 zwykle wiąże się z wymaganiami dokumentacyjnymi i badaniami jakościowymi: analizy chemicznej, próby mechaniczne (ciągliwość, wytrzymałość na rozciąganie), twardości (Rockwell, Brinell), badania udarności (Charpy) oraz badania nieniszczące (RT, UT, MPI) tam, gdzie elementy są krytyczne. Standardy i oznaczenia mogą się różnić w zależności od kraju i producenta; równoważniki chemiczne często odnoszą się do gatunków AISI/SAE o podobnej zawartości węgla.

Praktyczne wskazówki dla użytkowników i projektantów

Przy wyborze i projektowaniu elementów z C75 warto pamiętać o kilku praktycznych zasadach:

- Uwzględnić ograniczoną spawalność — jeśli łączenie jest konieczne, przewidzieć preheating i PWHT.

- Przy obróbce skrawaniem rozważyć wyżarzanie zmiękczające przed skomplikowanymi operacjami.

- Projektować geometrycznie tak, by unikać miejsc stresu skupionego (promieniować naroża, eliminować ostre przejścia).

- Zabezpieczać powierzchnie przed korozją (powłoki, olejowanie, galwanizacja) — stal węglowa nie jest odporna na atmosferyczną korozję.

- Przy hartowaniu pamiętać o kontrolowanej chłodności i odpowiednim doborze mediów chłodzących dla minimalizacji ryzyka pęknięć.

Aspekty bezpieczeństwa i środowiskowe

Procesy związane z obróbką C75 niosą typowe zagrożenia przemysłowe: pyły i dymy przy szlifowaniu, ryzyko pożaru przy hartowaniu w oleju, emisje z procesów odtłuszczania i powlekania. Należy stosować środki ochrony indywidualnej, właściwe wentylacje stanowiskowe oraz procedury BHP. Z punktu widzenia środowiskowego stal jest materiałem w pełni odzyskiwalnym — surowiec złomowy po demontażu może być przetapiany, co ogranicza ślad węglowy produkcji.

Podsumowanie i wskazówki doboru

C75 to praktyczny wybór tam, gdzie wymagane jest uzyskanie znacznej twardości i dobrej odporności na ścieranie po odpowiedniej obróbce cieplnej. Jego główne atuty to relatywnie niski koszt i możliwość uzyskania trwałych krawędzi tnących oraz części eksploatacyjnych. Jednocześnie projektanci i technolodzy muszą uwzględnić ograniczenia związane ze spawalnością, mniejszą plastycznością w stanie zahartowanym oraz konieczność zabezpieczeń antykorozyjnych. Przy właściwym doborze procesu produkcji, obróbki cieplnej oraz zabezpieczeń powierzchniowych C75 może być materiałem efektywnym i trwałym w wielu zastosowaniach przemysłowych.