Stal API X60 to powszechnie stosowana klasa materiału w przemyśle naftowym i gazowym, przeznaczona głównie do produkcji rur przesyłowych. W artykule przedstawiono szczegółowo jej **charakterystykę**, metody wytwarzania, właściwości mechaniczne i chemiczne, sposoby łączenia i badania jakości oraz typowe **zastosowania**. Omówione zostaną także wymagania normowe, problemy eksploatacyjne oraz metody ochrony przed korozją i uszkodzeniami.

Charakterystyka materiałowa i własności mechaniczne

Klasa X60 oznacza materiał o podwyższonej wytrzymałości, zgodnie z systemem oznaczeń stosowanym w normie API 5L. Liczba 60 w nazwie odnosi się do nominalnej, minimalnej granicy plastyczności wyrażonej w kilopounds na cal kwadratowy (ksi) — czyli około 60 ksi, co odpowiada około 415 MPa. Rury wykonane ze stali X60 są projektowane tak, by łączyć wysoką nośność przy jednoczesnym utrzymaniu dobrej spawalności i odporności na kruche pękanie.

Typowe cechy mechaniczne i chemiczne (wartości orientacyjne, zależne od producenta, procesu i grubości ścianki):

- Minimalna granica plastyczności (YS): około 60 ksi / 415 MPa.

- Wytrzymałość na rozciąganie (UTS): typowo w przedziale około 490–650 MPa, w zależności od obróbki termomechanicznej i składu.

- Wydłużenie: wartości zwykle zapewniające dobrą plastyczność i zdolność do odkształceń podczas układania rur.

- Udarność (Charpy V): wymagania zależne od klasy (PSL1/PSL2) i warunków pracy; często wymaga się zachowania energii udaru w zakresie temperatur eksploatacji, nawet do niskich temperatur (np. -20°C, -30°C lub niżej dla instalacji off-shore).

- Skład chemiczny: niska zawartość węgla (dla lepszej spawalności), elementy stopowe w niewielkich ilościach (np. Nb, V, Ti) stosowane do modyfikacji mikrostruktury i poprawy wytrzymałości; mogą występować dodatki Cu, Ni, Mo dla poprawy odporności na korozję i obniżenia temperatury kruchości.

- Współczynnik ekwivalentu węglowego (CE): zwykle kontrolowany na poziomie sprzyjającym spawalności, typowo niskie wartości CE, co ułatwia łączenie i ogranicza potrzebę rozgrzewania przed spawaniem.

W praktyce właściwości mechaniczne zależą silnie od metody produkcji i parametrów obróbki cieplno-plastycznej. Stosowane są techniki sprawiające, że mikrostruktura stali jest drobnoziarnista i jednorodna, co zwiększa odporność na propagację pęknięć i poprawia udarność.

Procesy produkcyjne i obróbka

Wytwarzanie stali i odlewanie

Produkcja zaczyna się w hutach stalowych, przy użyciu standardowych procesów hutniczych: konwertor tlenowy (BOF) lub piec elektryczny łukowy (EAF) w zależności od źródła wsadu. Stopień kontroli nad składem chemicznym jest kluczowy — produkcja stali API X60 wymaga ścisłego dozowania dodatków stopowych i ograniczenia zanieczyszczeń. Po wytopieniu następuje odlewanie ciągłe, w wyniku którego uzyskuje się półwyroby przeznaczone do walcowania.

Walcowanie i termomechaniczna obróbka

Istotnym etapem jest walcowanie gorące i TMCP (thermomechanical control processing) — kontrolowana obróbka termomechaniczna polegająca na walcowaniu w określonym zakresie temperatur, a następnie przyspieszonym chłodzeniu. Celem jest uzyskanie drobnoziarnistej mikrostruktury (mieszanka ferrytu i bainitu lub delikatny perlit), co przekłada się na wysoką wytrzymałość i dobrą udarność.

Formowanie rur — metody

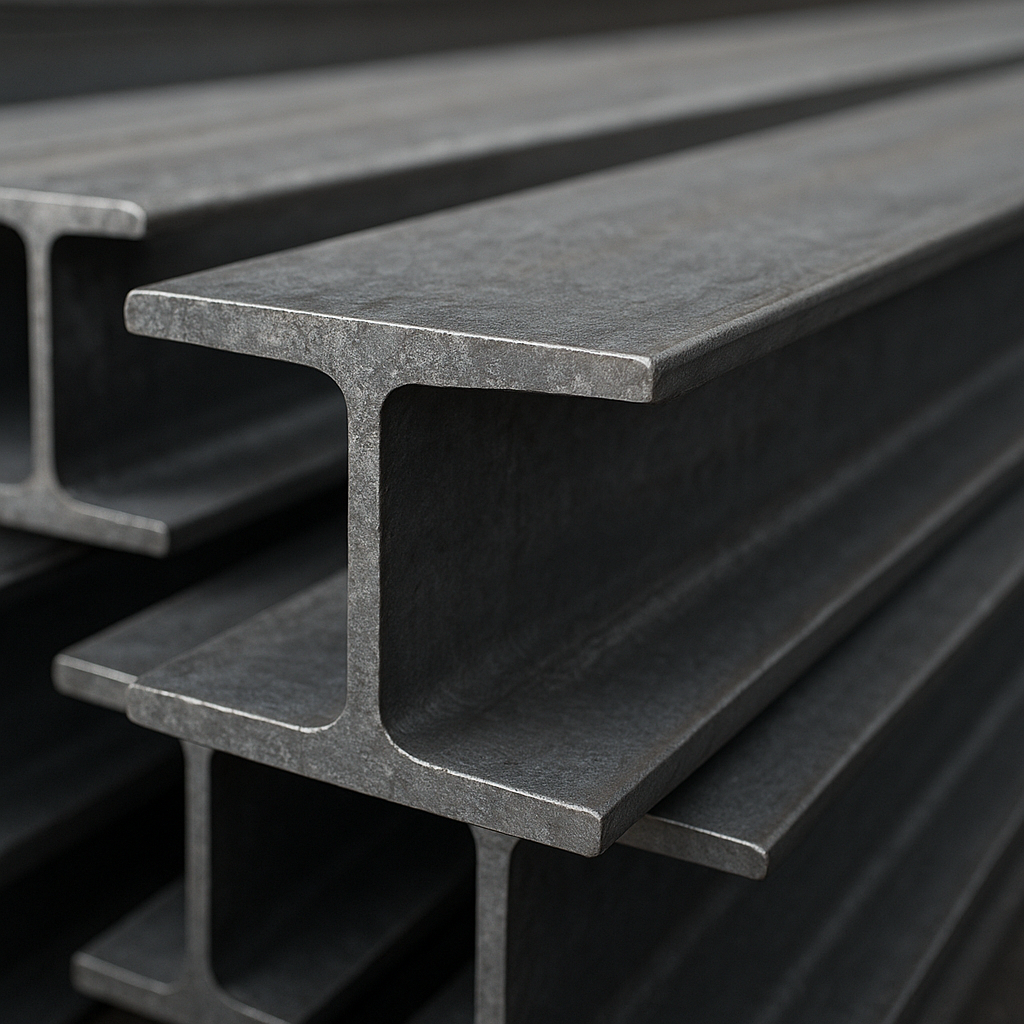

Rury z stali API X60 są wytwarzane kilkoma metodami:

- Seamless (bezzłączowe) — produkcja rur bez spawu, stosowana tam, gdzie wymagana jest maksymalna integralność materiału (mniejsze średnice i grubości przy wysokich ciśnieniach).

- Welded: longitudinally welded (np. UOE, JCOE) — sposób formowania płaskich blach w rury poprzez gięcie i obróbkę, a następnie spawanie podłużne. Metoda UOE pozwala na produkcję rur o dużych średnicach stosowanych w przesyle gazu i ropy.

- Spiral HSAW (spiralne spawanie) — stosowane dla bardzo dużych średnic, szczególnie w infrastrukturze przesyłowej.

Proces spawania w fabryce obejmuje spawanie wieloetapowe, obrabianie termiczne i kontrolę jakości każdego złącza. W przypadku rur spawanych stosuje się procesy SAW (submerged arc welding), ERW (electric resistance welding) czy bardziej nowoczesne techniki automatyczne.

Kontrola jakości i badania

Standardowa procedura kontroli obejmuje badania chemiczne (spektrometria), mechaniczne (ciągnienie, wydłużenie), udarnościowe (Charpy V) oraz liczne testy nieniszczące: badania ultradźwiękowe (UT), badania radiograficzne (RT), magnetyczno-proszkowe (MPI) i penetracyjne (PT). Dodatkowo przeprowadza się testy odkształcalności (flattening, bend tests) oraz próby ciśnieniowe (hydrostatyczne) w celu sprawdzenia szczelności i odporności na pęknięcia.

Normy, klasyfikacja i wymagania eksploatacyjne

Najważniejszą normą dla rur stosowanych w przesyle mediów płynnych i gazowych jest API 5L, która definiuje klasy X (np. X42, X52, X60, X70) zgodnie z minimalną granicą plastyczności. Rury produkowane według API 5L mogą być klasyfikowane jako PSL1 lub PSL2 — PSL2 wprowadza bardziej rygorystyczne wymagania dotyczące testów i kontroli produkcji (m.in. dodatkowa dokumentacja, testy udarności w określonych temperaturach, ścisła kontrola składu).

Inne normy i dokumenty, które mają zastosowanie przy projektowaniu i eksploatacji rurociągów, to normy krajowe i europejskie (np. EN), standardy NACE dla środowisk kwaśnych (H2S) oraz normy dotyczące powłok i ochrony antykorozyjnej. W środowiskach zawierających siarkowodór (sour service) stosuje się dodatkowe wymagania materiałowe i procesowe (np. ograniczenia twardości, kwalifikacje spawaczy i procedur spawalniczych zgodne z NACE/ISO).

Zastosowania i przeznaczenie

Główne zastosowanie stali API X60 koncentruje się wokół infrastruktury przesyłowej:

- Rurociągi przesyłowe ropy naftowej i gazu ziemnego — zarówno na lądzie (onshore), jak i w instalacjach morskich (offshore) w warunkach, gdzie wymagana jest wysoka wytrzymałość przy zachowaniu plastyczności.

- Sieci dystrybucyjne dla gazu i wody — tam, gdzie parametry ciśnieniowe i wymagania mechaniczne wskazują na użycie wytrzymałych rur.

- Instalacje przemysłowe i petrochemiczne — przewody transportu medium w rafineriach i zakładach chemicznych.

- Projekty inżynieryjne wymagające rur o dużych średnicach i wyższej nośności, np. przesył długodystansowy w trudnych warunkach terenowych.

Wybór X60 wynika z korzystnego stosunku wytrzymałości do masy oraz możliwości produkcyjnych — materiał umożliwia redukcję grubości ścianki przy zachowaniu tej samej nośności, co przekłada się na oszczędności surowcowe i logistyczne.

Spawanie, łączenie i eksploatacyjne aspekty bezpieczeństwa

Spawalność stali X60 jest generalnie dobra, ale wymaga przestrzegania zasad kwalifikacji procedur i wykonawców. Niska zawartość węgla i kontrolowany ekwiwalent węgla ułatwiają spawanie, jednak parametry procesu (prędkość chłodzenia, energia wejściowa spawania) wpływają na mikrostrukturę strefy wpływu ciepła (HAZ) i jej właściwości. W praktyce stosuje się:

- kwalifikowane procedury spawalnicze (WPS),

- kontrolowany dobór drutów i elektrod (odpowiednie klasy wypełnienia),

- ocenę HAZ i ewentualne zabiegi minimalizujące ryzyko kruchości (np. dobór przegrzewu, kontrola środków chłodzących),

- testy złączy: badania nieniszczące oraz próby mechaniczne złączy.

Podczas projektowania rurociągów należy uwzględnić czynniki takie jak naprężenia termiczne, osiadanie gruntu, obciążenia cykliczne (zmęczeniowe) oraz możliwość korozji wewnętrznej i zewnętrznej. Właściwe dobieranie spoin i procedur spawalniczych istotnie wpływa na żywotność instalacji.

Korozja, powłoki i ochrona

Stal X60 nie jest stopem odpornym na korozję w sensie samoistnym — wymaga zastosowania zabezpieczeń powierzchniowych i systemów ochronnych w zależności od środowiska pracy:

- Zewnętrzne powłoki: FBE (fusion-bonded epoxy), 3LPE/3LPP (trójwarstwowe powłoki polietylenowo-epoksydowe), powłoki bitumiczne — wybór zależy od warunków terenowych i wymaganej trwałości.

- Wnętrze rur: powłoki redukujące osadzanie i korozję, szczególnie przy przesyle agresywnych mediów.

- Ochrona katodowa (CP): kluczowa w długodystansowych rurociągach, szczególnie w gruncie lub w wodach morskich.

- Materiały inhibitorowe i systemy monitoringu stanu powłok i prądów ochronnych.

W środowiskach kwaśnych (zawartość H2S) konieczne jest stosowanie dodatkowych wymagań kwalifikacyjnych, w tym ograniczeń twardości i zastosowania materiałów zgodnych ze standardami przemysłowymi (NACE/ISO), co ma na celu zapobieganie pękaniu wodorowemu i innym formom degradacji.

Korzyści, ograniczenia i kryteria wyboru

Zalety stali API X60

- Wysoka stosunkowo wytrzymałość (umożliwiająca redukcję grubości ścianki).

- Dobra spawalność i możliwość produkcji dużych średnic przy zachowaniu wymagań mechanicznych.

- Elastyczność zastosowań — od rurociągów przesyłowych do instalacji przemysłowych.

Ograniczenia i wyzwania

- Wymagana staranna kontrola jakości produkcji i spawania, aby uniknąć wad w strefie wpływu ciepła.

- Potrzeba stosowania powłok i ochrony katodowej w środowiskach agresywnych.

- W specyficznych zastosowaniach (np. bardzo niskie temperatury, agresywne środowiska zawierające H2S) może być konieczne zastosowanie innych klas stali lub specjalnych stopów spełniających dodatkowe wymagania.

Decyzja o zastosowaniu X60 powinna bazować na analizie projektowej obejmującej ciśnienie robocze, temperaturę, środowisko chemiczne medium, długość i ukształtowanie rurociągu oraz logistykę budowy. Dla krytycznych projektów często rekomenduje się konsultacje z dostawcami stali i wykonawcami spawów w celu precyzyjnego określenia parametrów i kwalifikacji.

Przykłady zastosowań praktycznych i przypadki użycia

W praktyce stal X60 spotykana jest w wielu dużych projektach przesyłowych — od magistralnych rurociągów naftowych i gazowych po mniejsze sieci lokalne. Wykorzystanie X60 pozwoliło realizować trasy o dużych długościach, gdzie redukcja grubości ścianki i masy rury była kluczowa dla obniżenia kosztów transportu i montażu. Również w projektach modernizacyjnych i rozbudowach istniejących sieci często wybiera się rury X60, aby zwiększyć zdolność przesyłową bez konieczności radykalnej zmiany trasy.

Projektanci i inwestorzy doceniają X60 za kompromis między nośnością, kosztami i operacyjnymi wymaganiami dotyczącymi spawania i ochrony antykorozyjnej.

Podsumowanie

Stal API X60 to uniwersalny i sprawdzony materiał dla przemysłu przesyłowego, oferujący wysoką wytrzymałość, dobrą spawalność oraz elastyczność zastosowań. Sukces zastosowania tej klasy stali zależy jednak od ścisłego przestrzegania wymagań normowych (API 5L), precyzyjnej kontroli procesu produkcyjnego i odpowiedniej ochrony antykorozyjnej. Przy prawidłowym doborze i wykonaniu instalacji X60 stanowi efektywne rozwiązanie konstrukcyjne zarówno dla nowych projektów, jak i modernizacji istniejącej infrastruktury.