Stal API X52 jest jedną z najczęściej stosowanych klas stali do produkcji rur przesyłowych i konstrukcji w przemyśle naftowym i gazowym. Ze względu na połączenie odpowiedniej wytrzymałości, dobrej toughness (odporności na kruche pękanie) oraz możliwości produkcyjnych w technologii walcowania i spawania, X52 stanowi kompromis pomiędzy ekonomiką a wymaganiami eksploatacyjnymi. W poniższym artykule omówione zostaną właściwości chemiczno-mechaniczne, procesy produkcyjne, typowe zastosowania, wymagania normatywne, metody kontroli jakości oraz praktyczne aspekty związane z eksploatacją i naprawą elementów wykonanych z tej stali. Celem tekstu jest dostarczenie kompleksowej i praktycznej wiedzy, przydatnej zarówno projektantom, inżynierom utrzymania ruchu, jak i osobom odpowiedzialnym za zakup i inspekcję rur i elementów z X52.

Charakterystyka chemiczna i mechaniczna stali API X52

Podstawowe oznaczenie i znaczenie

Oznaczenie X52 pochodzi ze standardu API 5L, który klasyfikuje rury do zastosowań przesyłowych. Litera „X” wskazuje na stal drobnoziarnistą o podwyższonej granicy plastyczności, a liczba 52 odnosi się do minimalnej wartości granicy plastyczności wyrażonej w ksi (ksi = 1000 psi), co odpowiada około 359 MPa. W praktyce oznacza to, że rury X52 są przeznaczone do pracy w warunkach, gdzie wymagane są średnie do wysokich właściwości mechanicznych przy jednoczesnym zachowaniu przystępnej ceny i dobrej spawalności.

Skład chemiczny

Skład chemiczny stali X52 jest dostosowywany przez producentów tak, aby zapewnić pożądaną kombinację wytrzymałości, plastyczności i odporności na pękanie. Typowo jest to węgłowa stal niestopowa z kontrolowaną zawartością węgla i dodatkami stopowymi takimi jak mangan, krzem, molibden czy niob, w zależności od wymagań. Zwiększony poziom manganu poprawia wytrzymałość i twardość, a niewielkie dodatki molibdenu lub niobu pozwalają na uzyskanie drobniejszej struktury z lepszą odpornością na pękanie. Producent zwykle przedstawia zakresy procentowe poszczególnych pierwiastków w Karcie Technicznej (MTR) — warto zwracać na to uwagę podczas odbioru materiału.

Właściwości mechaniczne

- Minimalna granica plastyczności (ReL): około 52 ksi (~359 MPa).

- Wytrzymałość na rozciąganie: typowo w zakresie od średnich do wyższych wartości — zależnie od procesu produkcyjnego; dla X52 są to wartości zapewniające bezpieczną eksploatację w sieciach przesyłowych.

- Wydłużenie i udarność: stopy X52 mogą być dostarczane z określonymi wymaganiami udarności (Charpy V-notch) przy określonych temperaturach, szczególnie gdy rury mają pracować w niskich temperaturach otoczenia.

W praktyce parametry mechaniczne zależą od klasy (np. PSL1 vs PSL2), technologii produkcji i wymagań klienta. PSL2 narzuca zwykle bardziej rygorystyczne wymagania dotyczące składu, badań i właściwości mechanicznych niż PSL1.

Proces produkcji i technologie wytwarzania

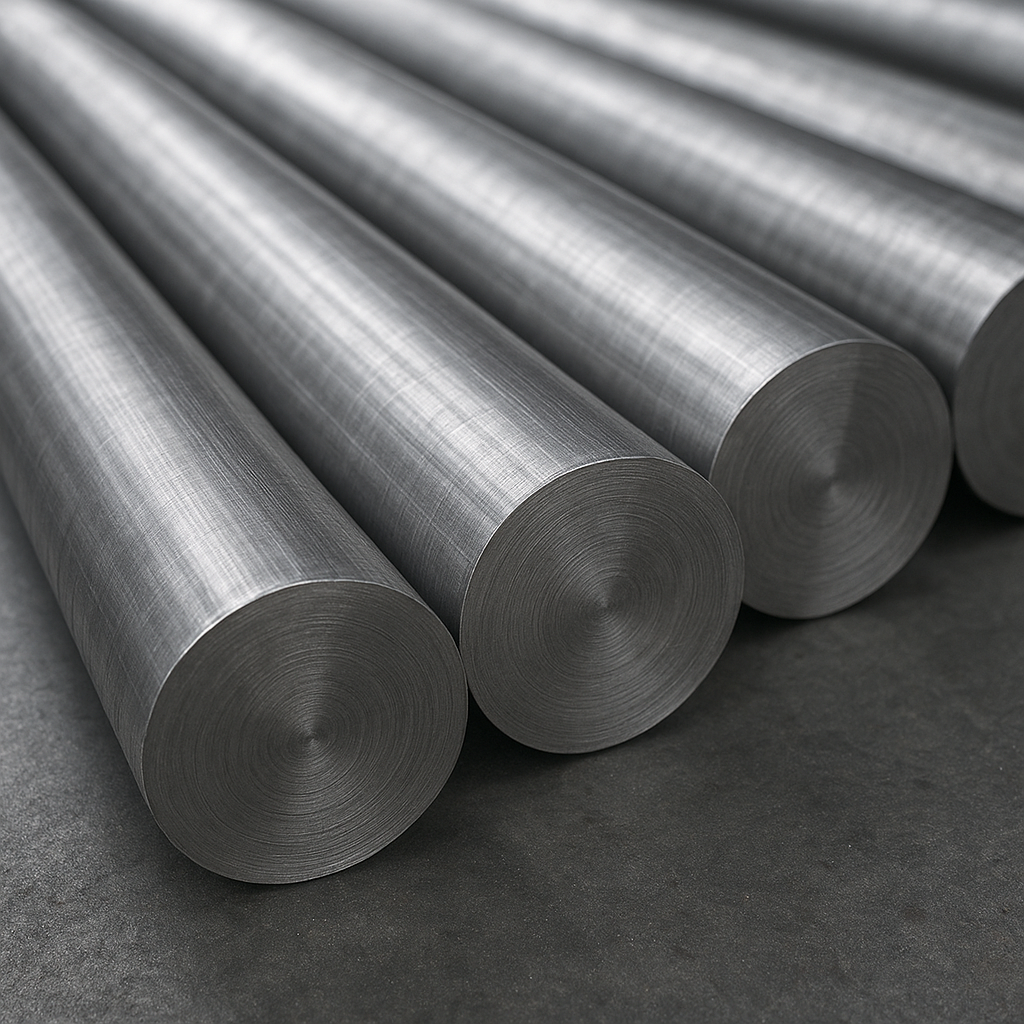

Podstawowe metody wytwarzania rur X52

Rury API X52 mogą być produkowane jako rury seamless (bezszwowe) lub spawane przy użyciu różnych technologii spawania: ERW (Electric Resistance Welding), SAW (Submerged Arc Welding), EFW (Electric Fusion Welding). Wybór procesu zależy od zastosowania, wymiarów rury oraz wymagań jakościowych. Rury bezszwowe charakteryzują się brakiem łączeń spawanych i często są wybierane tam, gdzie wymagania integralności są najwyższe, natomiast rury spawane są ekonomiczniejsze i powszechnie stosowane w systemach przesyłowych.

Walcowanie i TMCP

Współczesna produkcja stali liniowej często wykorzystuje TMCP (Thermo-Mechanical Controlled Processing), czyli kontrolowane procesy termomechaniczne obejmujące walcowanie plastyczne i przyspieszone chłodzenie. TMCP umożliwia uzyskanie drobnoziarnistej mikrostruktury (np. acicular ferrite, bainite) bez konieczności znacznego zwiększania zawartości pierwiastków stopowych. Skutkiem jest lepsza udarność, wyższa granica plastyczności i dobra spawalność.

Obróbki cieplne i kontrola własności

Po procesie walcowania rury mogą przechodzić dodatkowe obróbki cieplne lub kontrolowane studzenie w celu osiągnięcia wymaganych właściwości mechanicznych. Kontrola jakości obejmuje także badania nietrwale i niszczące: ultradźwiękowe (UT), radiograficzne (RT), magnetyczno-proszkowe (MPI), badania twardości, testy udarności Charpy, badania metalograficzne i chemiczne analizy składu. Wszystko to ma na celu potwierdzenie zgodności z normą i bezpieczeństwa eksploatacji.

Spawalność i przygotowanie do eksploatacji

Stal X52 została zaprojektowana tak, aby wykazywać dobrą spawalność. W praktyce jednak spawanie wymaga dobrego planu technologicznego: kontrola węgla równoważnego (CE), odpowiednie elektrody lub druty spawalnicze, kontrola preheatu i ograniczenie wprowadzonej energii liniowej, stosowanie technik niskohydrogenowych oraz, tam gdzie wymagane, obróbki pospawalniczej. W instalacjach krytycznych często stosuje się również testy spoin, takie jak RT lub UT, po to by wyeliminować defekty, które mogłyby prowadzić do wycieków lub pęknięć w trakcie eksploatacji.

Zastosowania i przeznaczenie stali API X52

Rurociągi przesyłowe i dystrybucyjne

Najważniejszym i najbardziej oczywistym zastosowaniem stali API X52 są rurociągi przesyłowe i dystrybucyjne gazu i ropy. Ze względu na odpowiednią granicę plastyczności i stosunkowo dobre właściwości plastyczno-udarnne, X52 jest szeroko wykorzystywana w systemach przesyłowych o średnich i dużych średnicach. W praktyce montaż rurociągów obejmuje również zabezpieczenia antykorozyjne (np. powłoki FBE, 3LPE), systemy ochrony katodowej oraz zabiegi związane z układaniem i spawaniem w terenie.

Przemysł petrochemiczny i instalacje naziemne

Rury i elementy z X52 trafiają również do instalacji wewnętrznych zakładów petrochemicznych, rafinerii czy zakładów przetwórstwa, gdzie wymagane są odporność na ciśnienie i możliwość wykonania długich odcinków rurowych. Odpowiedni dobór materiału, powłok i procedur spawania umożliwia wykorzystanie X52 także w bardziej wymagających warunkach, o ile spełnione zostaną dodatkowe wymagania dotyczące np. odporności na działanie środowiska „sour” (zawartość H2S).

Budownictwo i konstrukcje stalowe

Choć główne zastosowanie X52 to rurociągi, stal ta może być również używana w konstrukcjach, gdzie potrzebna jest wysoka wytrzymałość przy umiarkowanej plastyczności. Przykłady to niektóre elementy mostów, słupy i inne elementy infrastruktury, zwłaszcza tam, gdzie korzystne jest stosowanie rur jako elementów nośnych lub kolumnowych.

Zastosowania specjalne — warunki niskotemperaturowe i morskie

Do zastosowań w trudnych warunkach, takich jak offshore, morskie instalacje i niskie temperatury, rury X52 muszą spełniać dodatkowe wymagania dotyczące udarności (Charpy), ograniczeń składu chemicznego oraz często poddawane są specjalnym powłokom i procedurom spawania. W środowisku morskim duże znaczenie ma także ochrona przeciwkorozyjna i kontrola odporności na pitting oraz SSC/HIC.

Normy, klasyfikacje i zgodność z wymaganiami

API 5L i poziomy jakości

Rury X52 są klasyfikowane w normie API 5L. W ramach API 5L rozróżnia się poziomy jakości: PSL1 (Procurement Specification Level 1) dla standardowych zastosowań oraz PSL2 dla instalacji o wyższych wymaganiach dotyczących składu chemicznego, kontroli i badań dodatkowych. W praktyce wybór PSL zależy od specyfikacji inwestora oraz warunków pracy rurociągu.

Odniesienia do norm europejskich i międzynarodowych

W zależności od regionu i wymogów kontraktowych, rury X52 mogą być też porównywane do stali wg norm EN (np. S355 w pewnych zastosowaniach) czy ASTM. Należy jednak pamiętać, że porównania między normami zawsze wymagają weryfikacji poszczególnych parametrów (granica plastyczności, wytrzymałość, udarność, wymagania dotyczące badań), ponieważ te klasy nie są identyczne i mogą mieć różne wymagania dotyczące procesu produkcyjnego i kontroli jakości.

Zagrożenia korozyjne i normy dotyczące „sour service”

W środowiskach zawierających siarkowodór (H2S) należy rozważyć zgodność z normami takimi jak NACE MR0175/ISO 15156, które określają wymagania materiałowe dla usług w obecności siarkowodoru, aby zapobiec pękaniu naprężeniowemu w środowisku kwaśnym (SSC) i pękaniu pochodzącemu od wodoru (HIC). Stal X52 bywa modyfikowana lub poddawana specjalnym procedurom kwalifikacyjnym, aby mogła być bezpiecznie stosowana w takich warunkach.

Kontrola jakości, badania i certyfikacja

Dokumentacja i śledzenie materiału

Dostawy rur X52 powinny być poparte szczegółową dokumentacją techniczną, w tym Mill Test Report (MTR), która zawiera informacje o każdym wytopie, analizie chemicznej, wynikach badań mechanicznych, badaniach nieniszczących i innych istotnych parametrach. Śledzenie pochodzenia materiału (heat number) jest kluczowe dla zapewnienia zgodności i możliwości przeprowadzenia śledztwa w przypadku awarii.

Badania nieniszczące i niszczące

- Badania ultradźwiękowe (UT) i radiograficzne (RT) spawów i łączy.

- Badania udarności (Charpy V-notch) przy wymaganych temperaturach.

- Testy twardości i analizy metalograficzne.

- Badania składu chemicznego (spektrometria) dla potwierdzenia zgodności z wymaganiami normy.

W przypadku rurociągów pracujących pod ciśnieniem wykonuje się również testy hydrostatyczne, aby sprawdzić szczelność i integralność połączeń.

Kryteria przyjęcia i odbioru

Przy odbiorze materiału i instalacji stosuje się kryteria określone w kontrakcie, które mogą obejmować tolerancje wymiarowe, wyniki badań, powłoki ochronne, wyniki badań nieniszczących i dokumentację. Rury X52 produkowane zgodnie z API 5L PSL2 będą miały bardziej rozbudowane procedury odbiorowe niż PSL1.

Eksploatacja, utrzymanie i naprawy

Ochrona przed korozją i powłoki

Aby zapewnić długą żywotność rurociągów z X52, stosuje się powłoki ochronne oraz ochronę katodową. Najczęściej stosowane powłoki to FBE (fusion bonded epoxy), 3LPE (trójwarstwowa powłoka polietylenowa) oraz powłoki bitumiczne czy epoksydowe. W dobieraniu powłoki ważne są warunki środowiskowe, agresywność gruntu, mechaniczne obciążenia podczas układania oraz wymagania co do trwałości instalacji.

Inspekcje i monitorowanie

Regularne inspekcje są kluczowe. Stosuje się narzędzia typu ILI (inline inspection) czyli tzw. pigging z użyciem inteligentnych urządzeń, które wykrywają korozję, zmiany średnicy, pęknięcia i inne defekty. Dodatkowo prowadzony jest monitoring potencjału katodowego, pomiary grubości ścianki i kontrole spoin.

Naprawy i procedury naprawcze

W przypadku wykrycia uszkodzeń stosuje się procedury naprawcze obejmujące lokalne wymiany odcinków, stosowanie nasadek (clamps), napraw spawanych zgodnie z kwalifikowanymi procedurami i z zachowaniem niezbędnych testów po naprawie (RT/UT, testy szczelności). W krytycznych sytuacjach zaleca się przeprowadzenie analiz przyczynowych i wdrożenie działań zapobiegawczych, by uniknąć powtórzeń awarii.

Kryteria wyboru i projektowania z użyciem X52

Dobór materiału do warunków pracy

Wybierając stal X52, należy rozważyć parametry pracy takie jak ciśnienie robocze, temperatura, obecność czynników korozyjnych (H2S, CO2, chlorki), wymagania odnośnie spawalności oraz oczekiwaną żywotność rurociągu. W zależności od tych czynników decyduje się o wyborze odpowiedniego poziomu specyfikacji (PSL1/PSL2), powłoki i procedur kontrolnych.

Analizy wytrzymałościowe i bezpieczeństwo

Projektowanie rurowych elementów z X52 wymaga przeprowadzenia analiz naprężeń, obciążeń termicznych i dynamicznych, a także oceny odporności na pękanie i zjawisko propagacji pęknięcia. W obszarach, gdzie możliwość rozwoju pęknięć jest krytyczna, stosuje się dodatkowe kwalifikacje materiałowe oraz testy spoin i całych odcinków, aby zapewnić integralność systemu.

Aspekty ekonomiczne

Stal X52 jest często wybierana jako ekonomiczny kompromis: oferuje wyższą nośność niż niższe klasy materiału przy relatywnie niewielkim wzroście kosztów. W wielu projektach zastosowanie X52 umożliwia redukcję grubości ścianki rury przy zachowaniu tej samej wytrzymałości, co wpływa korzystnie na masę i koszty transportu oraz montażu.

Podsumowanie i praktyczne wskazówki

Stal API X52 to materiał szeroko stosowany w przemyśle przesyłu mediów, łączący w sobie dobrą wytrzymałość, spawalność i stosunkowo niskie koszty produkcji. Przy jej stosowaniu należy pamiętać o kilku kluczowych aspektach:

- Weryfikacja dokumentacji: upewnij się, że MTR i certyfikaty odpowiadają wymaganiom kontraktu (PSL1/PSL2).

- Dobór powłok i ochrony: uwzględnij warunki gruntowe, wilgotność i agresywność chemiczną środowiska.

- Kontrola spawów: stosuj kwalifikowane procedury spawania i obowiązkowe badania nieniszczące.

- Ocena ryzyka kwaśnego środowiska: jeżeli występuje H2S, sprawdź zgodność z NACE/ISO i w razie potrzeby wybierz odpowiednią modyfikację materiału lub dodatkowe zabezpieczenia.

- Monitorowanie i inspekcje: wdrożenie programu ILI i regularnych inspekcji zmniejsza ryzyko nieplanowanych awarii.

Decyzja o zastosowaniu stali X52 powinna być poprzedzona analizą warunków pracy, wymagań normatywnych oraz ekonomicznych, a także planem zapewnienia jakości obejmującym produkcję, montaż i eksploatację. Dzięki prawidłowemu doborowi materiału, procedur produkcyjnych i konserwacyjnych, rurociągi i konstrukcje z X52 mogą służyć bezawaryjnie przez wiele lat, łącząc bezpieczeństwo z efektywnością kosztową.