Stal o oznaczeniu 1.4462 to klasyczny przedstawiciel grupy stali nierdzewnych typu duplex. Łączy w sobie zalety fazy ferrytycznej i austenitycznej, co przekłada się na rekomendowane użycie tam, gdzie wymagane są jednocześnie zwiększona wytrzymałość mechaniczna i wysoka odporność na korozję w agresywnych środowiskach. Poniżej przedstawiam szczegółowy przegląd składu, właściwości, technologii wytwarzania, obróbki i typowych zastosowań tej stali.

Skład chemiczny i mikrostruktura

Stal 1.4462 (znana również jako stal duplex 2205/X2CrNiMoN22-5-3 w nomenklaturze europejskiej) charakteryzuje się zbilansowanym składem stopowym, który zapewnia jednoczesne występowanie fazy ferrytycznej i austenitycznej. Typowe wartości składu to:

- Chrom (Cr): 21–23% — zwiększa odporność na utlenianie i pitting.

- Molibden (Mo): 2,5–3,5% — poprawia odporność na korozję w środowiskach chlorkowych.

- Nikiel (Ni): 4,5–6,5% — stabilizuje fazę austenityczną.

- Azot (N): 0,08–0,20% — wzmacnia strukturę i podnosi odporność na pitting; kluczowy dla wysokiej wytrzymałości duplexów.

- Węgiel (C): ≤0,03%; mangan (Mn): ≤2%; krzem (Si): ≤1%; fosfor (P) i siarka (S): bardzo niskie zawartości.

Mikrostruktura typu duplex to mniej więcej równomierna dystrybucja fazy ferrytycznej (boczne centra) i austenitycznej (etrapoidalne obszary). Ta kombinacja daje korzystny stosunek wytrzymałości do plastyczności oraz dobrą odporność na korozję międzykrystaliczną i naprężeniową.

Właściwości mechaniczne i fizyczne

Stal 1.4462 wyróżnia się znacznie wyższymi parametrami wytrzymałościowymi niż typowe stale austenityczne (np. 316L). Typowe właściwości (przy temperaturze pokojowej) to:

- Granica plastyczności (Rp0,2): około 450–520 MPa.

- Wytrzymałość na rozciąganie: zwykle 620–880 MPa (zależnie od stanu obróbki).

- Wydłużenie przy zerwaniu: 20–30% przy standardowym stanie dostawy.

- Twardość: wyższa niż w stalach austenitycznych; w zależności od obróbki cieplnej i pracy na zimno może się różnić.

- Magnetyczność: wyraźnie magnetyczna w porównaniu ze stalami austenitycznymi (ze względu na obecność ferrytycznej fazy).

Dzięki wyższej granicy plastyczności duplex 1.4462 pozwala na projektowanie lżejszych konstrukcji przy zachowaniu wymaganej nośności.

Odporność korozyjna

Jedną z najważniejszych cech 1.4462 jest wysoka odporność na korozję miejscową: pitting i szczelinową w środowiskach zawierających chlorki. Wskaźnik PREN (Pitting Resistance Equivalent Number) tej stali zwykle plasuje się na poziomie około 32–36, co oznacza lepszą odporność niż w standardowych stalach 304/316. Innymi istotnymi aspektami są:

- Dobra odporność na korozję naprężeniową w obecności jonów chlorkowych (wyraźnie lepsza niż austenityczne 304/316).

- Odporność na korozję międzykrystaliczną — dzięki niskiej zawartości węgla oraz azotowi.

- Sensytywność na wytrącanie faz międzymetalicznych (np. sigma) przy długotrwałym działaniu temperatur 600–900°C — należy unikać takich narażeń, bo pogarszają właściwości mechaniczne i korozyjne.

Produkcja i obróbka cieplna

Proces wytwarzania

Produkcja stali 1.4462 odbywa się typowo w piecach elektrycznych (EAF) z dalszą rafinacją (AOD/ASD) w celu kontrolowania zawartości węgla i azotu. Dodawane są odpowiednie ilości chromu, molibdenu, niklu i źródeł azotu (np. przez dozowanie azotu gazowego lub stopów ferro-nitrujących) dla osiągnięcia wymaganej mikrostruktury.

Obróbka plastyczna i obróbka cieplna

- Gorące walcowanie i wyżarzanie: elementy walcowane są zwykle wyżarzane lub poddawane procesowi rolowania w wysokiej temperaturze, a następnie szybko chłodzone, aby zatrzymać równowagę fazową duplex.

- Wyżarzanie odpuszczające (solution annealing): wykonuje się w zakresie 1020–1100°C z natychmiastowym chłodzeniem (np. wodnym), co zapobiega wytrącaniu niekorzystnych faz i zapewnia optymalny stosunek austenitu do ferrytu.

- Obróbka na zimno: zwiększa wytrzymałość poprzez utwardzanie odkształceniowe; jednak nadmierne cold work może pogorszyć odporność korozyjną i utrudnić spawanie.

Spawanie i łączenie

Spawanie 1.4462 jest wykonalne, ale wymaga kontroli parametrów, by zachować odpowiedni stosunek faz. Kilka praktycznych wskazówek:

- Nie jest zazwyczaj wymagane wstępne podgrzewanie; nadmierne nagrzewanie i powolne chłodzenie sprzyjają powstawaniu faz kruchych (sigma) oraz rozregulowaniu bilansu fazowego.

- Należy stosować niską do umiarkowanej energię liniową (kontrolowany heat input), a interpas nie powinien być zbyt wysoki (zwykle <150–200°C), aby zachować właściwy układ austenit/ferryt.

- Do spawania używa się drutów i elektrod dobranych specjalnie do duplexów (np. druty dopasowane chemicznie), co pomaga przywrócić odpowiednią zawartość azotu i stabilny bilans fazowy w spoinie.

- W przypadku spawania rur i elementów krytycznych zalecane jest stosowanie przepływu ochronnego (back purging) oraz pomiaru zawartości ferrytu w spoinie przy pomocy feritskopu — wartość docelowa ferrytu w spoju to zwykle 30–70% (optymalnie ~40–60%).

- Post-weld heat treatment rzadko jest konieczny i zwykle niezalecany ze względu na ryzyko wytrącania faz kruchych; zamiast tego często stosuje się kontrolę parametrów spawania i dobór materiału dodatkowego.

Obróbka mechaniczna i formowanie

Obróbka skrawaniem i formowanie 1.4462 wymaga uwzględnienia jej wyższej twardości i skłonności do szybszego zużycia narzędzi niż przy stalach austenitycznych:

- Skrawanie: stosować narzędzia z węglików spiekanych, większe prędkości posuwu, mniejszy skok i skuteczne chłodzenie; kontrola wiórów jest istotna.

- Gięcie i formowanie: możliwe przy zachowaniu odpowiednich promieni gięcia (zwykle 3–6× grubość blachy, zależnie od stanu dostawy) i zastosowaniu wyższych sił gięcia.

- Walce i kucie: wykonywane w podwyższonych temperaturach z kontrolą chłodzenia, aby utrzymać strukturę duplex.

Zastosowania i typowe branże

Stal 1.4462 znajduje szerokie zastosowanie w wielu branżach, gdzie wymagane są zarówno wytrzymałość, jak i odporność korozyjna:

- Przemysł chemiczny i petrochemiczny — reaktory, wymienniki ciepła, zbiorniki na agresywne media.

- Przemysł naftowy i gazowy — rurociągi, elementy odwiertów, platformy wiertnicze, zawory i armatura narażone na środowisko morskie.

- Instalacje morskie i konstrukcje przybrzeżne — części statków, urządzenia dla platform offshore, systemy odsalania (desalination).

- Przemysł papierniczy i włókienniczy — elementy maszyn kontaktujących się z agresywnymi roztworami chemicznymi.

- Przetwórstwo żywności i farmaceutyka — tam, gdzie wymagana jest jednocześnie higiena i dobra odporność korozyjna (choć w aplikacjach wymagających pełnej bezmagnetyczności częściej stosuje się austenityczne gatunki).

- Budowa wymienników ciepła, zbiorników ciśnieniowych i technologii kondensacyjnych.

Zalety i ograniczenia

Główne zalety 1.4462:

- Wytrzymałość: znacznie wyższa niż w stalach austenitycznych tej samej grubości, co pozwala na oszczędności materiałowe.

- Lepsza odporność na pitting i SCC w środowiskach chlorkowych w porównaniu z 316L.

- Mniejsza zawartość niklu niż w niektórych gatunkach austenitycznych — ekonomiczne i korzystne przy fluktuacjach cen Ni.

- Dobra spawalność przy zachowaniu odpowiednich procedur.

Główne ograniczenia i ryzyka:

- Mniejsza plastyczność i ciągliwość niż w stalach austenitycznych; nie nadaje się do bardzo intensywnych, skomplikowanych gięć bez specjalnych środków.

- Słabsza odporność na wysoką temperaturę; długotrwałe działanie w zakresie 300–900°C może prowadzić do pogorszenia właściwości z powodu wytrącania faz miedzymetalicznych (sigma).

- Obróbka skrawaniem jest trudniejsza, wymaga wydajniejszych narzędzi.

- Magnetyczność w niektórych zastosowaniach może być wadą.

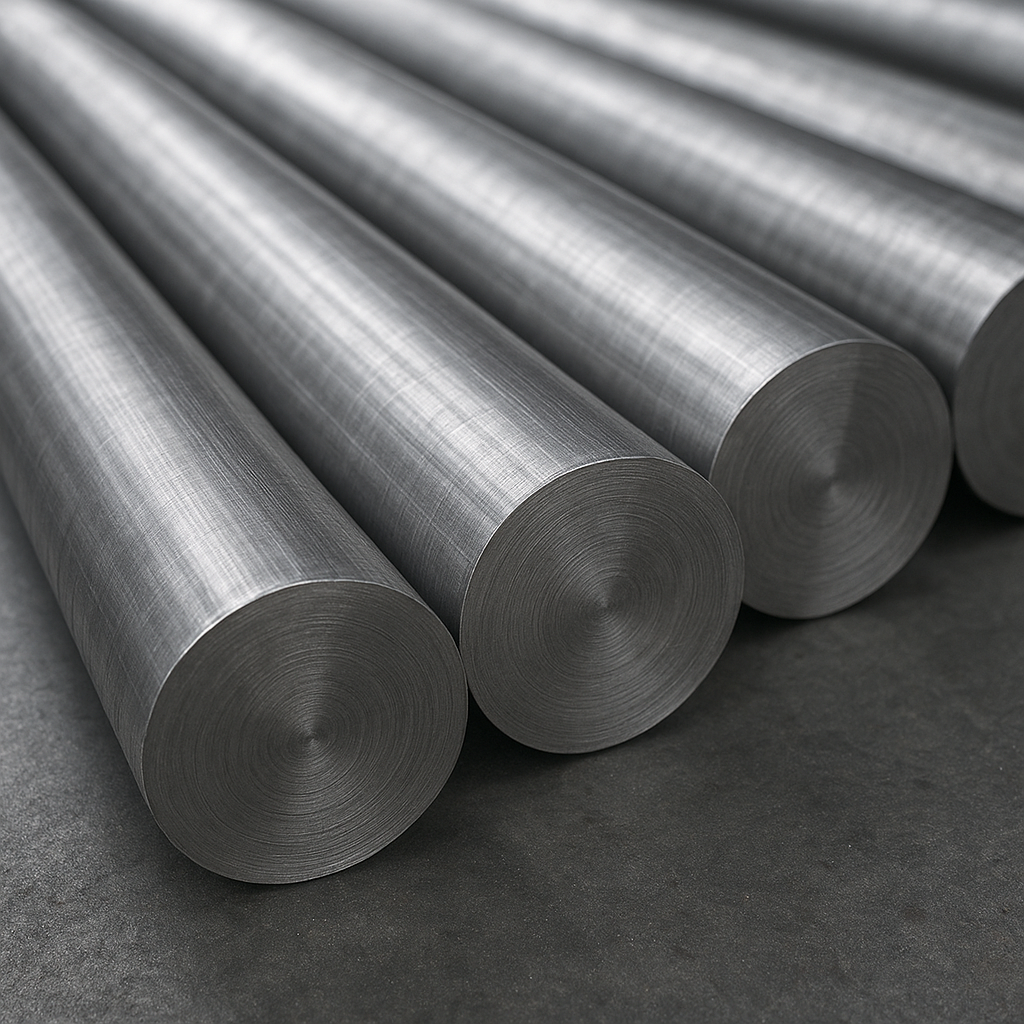

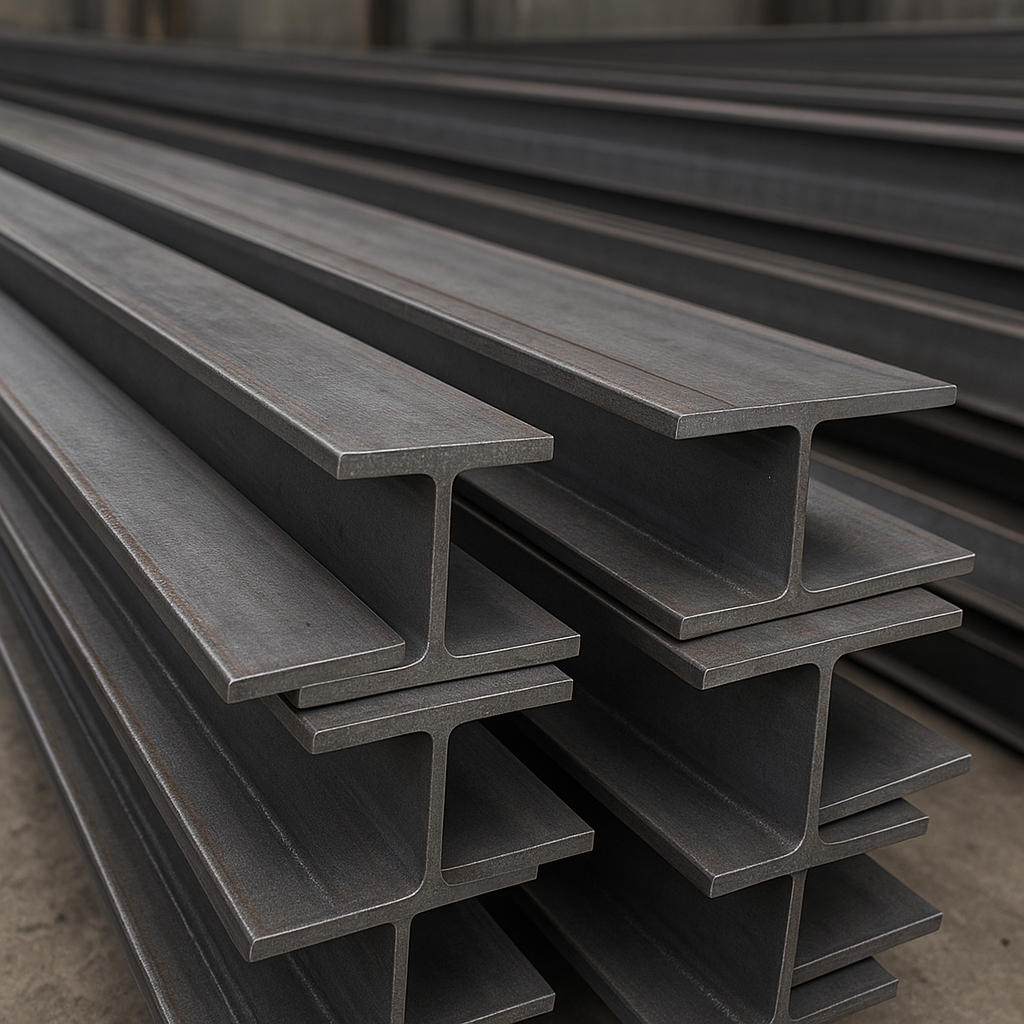

Materiały i formy dostawy

Stal 1.4462 jest dostępna w szerokim zakresie form: blachy, taśmy, rury bez szwu i spawane, pręty, kształtowniki, odkuwki, elementy złączne (śruby, nakrętki), a także elektrody i druty spawalnicze. Dostawcy oferują różne stany dostawy (wyżarzone, wyżarzone i pasywowane), a także powierzchnie od surowych po polerowane i elektropolerowane.

Kontrola jakości, badania i normy

W produkcji i zastosowaniach krytycznych stosuje się metody badawcze i normy mające zapewnić bezpieczeństwo i trwałość:

- Normy: EN (m.in. EN 10088 dla stali nierdzewnych), normy branżowe dla rurociągów i ciśnieniowych zbiorników.

- Badania nieniszczące: RT, UT, PT, MT — w zależności od krytyczności spoin i elementów.

- Kontrola mikrostruktury: ocena zawartości ferrytu (feritskop) w spoju, analiza metalograficzna w celu wykrycia faz kruchych.

- Badania odporności korozyjnej: testy pittingu, testy szczelinowe, pomiary potencjału korozyjnego w warunkach zbliżonych do eksploatacji.

- Identyfikacja materiałowa: PMI (spektrometria) w celu potwierdzenia składu chemicznego materiału.

Konserwacja, naprawy i eksploatacja

W eksploatacji stal 1.4462 wymaga standardowych zabiegów konserwacyjnych i kontroli, zwłaszcza w środowiskach morskich lub tam, gdzie występuje ryzyko korozji miejscowej:

- Regularne inspekcje powierzchni (wizualne i instrumentalne) w celu wczesnego wykrycia pittingu lub korozji szczelinowej.

- W przypadku lokalnych uszkodzeń stosuje się naprawy spawalnicze z wykorzystaniem zgodnych materiałów spawalniczych i kontrolą ferrytu w spoinie.

- Stosowanie pasywacji (np. kwas azotowy) i zabiegów powierzchniowych (np. elektropolerowanie) w celu zwiększenia odporności korozyjnej i poprawy wyglądu.

Wybór materiału i kryteria projektowe

Decyzja o zastosowaniu 1.4462 powinna uwzględniać:

- Rodzaj środowiska (obecność jonów chlorkowych, pH, temp.) — duplex rekomendowany tam, gdzie występują agresywne chlorki.

- Wymagania wytrzymałościowe — jeśli oczekuje się oszczędności masy lub mniejsze przekroje, duplex jest często lepszym wyborem niż austenit.

- Ograniczenia temperaturowe i dopuszczalne cykle termiczne — unikać długotrwałych temperatur sprzyjających powstawaniu faz kruchych.

- Dostępność i koszt surowca oraz materiałów dodatkowych do spawania.

Podsumowanie

Stal 1.4462 to materiał o bardzo korzystnym stosunku mechaniki do odporności korozyjnej, idealny w zastosowaniach przemysłowych narażonych na agresywne środowiska chlorkowe oraz tam, gdzie istotne są oszczędności konstrukcyjne wynikające z wyższej wytrzymałości. Właściwe procesy produkcyjne, kontrola mikrostruktury oraz przestrzeganie zaleceń spawalniczych i temperaturowych są kluczowe dla utrzymania dobrych parametrów eksploatacyjnych. Przy prawidłowym doborze, obróbce i kontroli jakości 1.4462 oferuje długotrwałe i niezawodne rozwiązania w wymagających aplikacjach przemysłowych.