Stal 1.4410 to jeden z gatunków stali nierdzewnych często wykorzystywanych w przemyśle. W artykule omówiono charakterystykę tego materiału, jego właściwości mechaniczne i chemiczne, technologie wytwarzania oraz typowe zastosowania. Przybliżę też aspekty związane z obróbką, spawaniem, badaniami jakości oraz praktyczne wskazówki dotyczące doboru i eksploatacji. Celem tekstu jest dostarczenie kompleksowej wiedzy przydatnej zarówno inżynierom, jak i osobom planującym wykorzystanie tego gatunku w projektach przemysłowych.

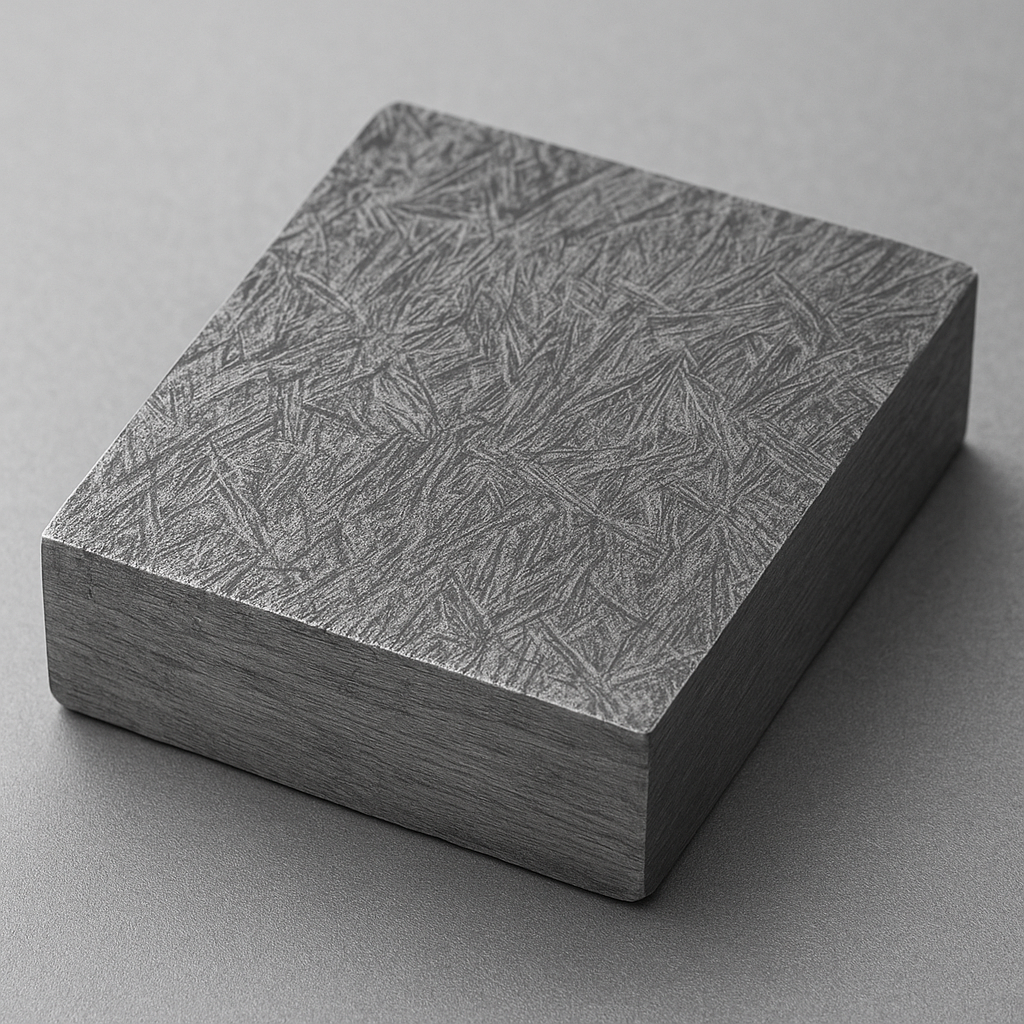

Charakterystyka i skład chemiczny

Stal 1.4410 należy do grupy stali nierdzewnych austenitycznych. Jej właściwości wynikają z kombinacji podstawowych składników stopowych: chromu, niklu oraz dodatków poprawiających odporność na korozję i właściwości mechaniczne, takich jak molibden i czasami elementy stabilizujące. Dzięki odpowiedniemu składowi chemicznemu gatunek ten oferuje dobrą kombinację plastyczności, wytrzymałości oraz odporności na różne formy korozji.

Podstawowe cechy materiałowe

- Odporność na korozję – dobra odporność na korozję ogólną oraz zwiększona odporność na korozję w środowiskach zawierających chlorki w porównaniu z mniej stopowymi stalami austenitycznymi.

- Plastyczność i skrawalność – materiał cechuje się dobrą plastycznością, co ułatwia formowanie i tłoczenie; obróbka skrawaniem wymaga jednak odpowiedniego doboru narzędzi i parametrów.

- Nieplastyczna utwardzalność – stal austenityczna nie ulega znacznemu utwardzeniu przez obróbkę cieplną; zmiany właściwości następują głównie poprzez procesy mechaniczne (praca na zimno).

- Odporność na temperaturę – zachowuje stabilność w szerokim zakresie temperatur eksploatacyjnych, choć przy bardzo wysokich temperaturach wymagane są specjalne analizy i ewentualne dodatki stopowe.

- Magnetyczność – w stanie wyżarzonym większość stali austenitycznych jest niemagnetyczna; jednak obróbka plastyczna może powodować częściową ferromagnetyzację.

Produkcja i proces technologiczny

Produkcja stali 1.4410 odbywa się w kilku etapach obejmujących wytop, rafinację, odlewanie, obróbkę plastyczną i finalne wykończenie. Każdy z etapów ma wpływ na końcowe właściwości materiału, dlatego ważne jest przestrzeganie rygorystycznych procedur produkcyjnych.

Wytop i rafinacja

- Wytop przeprowadza się zwykle w piecach elektrycznych (EAF) z wykorzystaniem stali złomowej oraz dodatków stopowych. W zależności od wymagań jakościowych stosuje się także procesy rafinacji w kadzi (ladle metallurgy).

- Kontrola składu chemicznego jest kluczowa – precyzyjne dozowanie chromu, niklu i molibdenu oraz ewentualnych pierwiastków stabilizujących zapewnia pożądane właściwości korozyjne i mechaniczne.

- Procesy odgazowywania i odsiarczania poprawiają jednorodność oraz zmniejszają zawartość zanieczyszczeń, co ma wpływ na odporność zmęczeniową i cechy powierzchni.

Odlewanie i dalsza obróbka

- Po wytopie stal odlewa się metodami ciągłego odlewania wsadowego. Powstałe półprodukty (ingoty, ciągnione pręty lub półprodukty walcowane) kierowane są do dalszej obróbki.

- Walce gorące i zimne kształtują materiał do postaci blach, taśm, rur czy prętów. Procesy te wpływają na mikrostrukturę, a tym samym na właściwości mechaniczne.

- Wyżarzanie i natychmiastowe chłodzenie (np. wyżarzanie roztwarzające) są stosowane w celu uzyskania jednorodnej mikrostruktury austenitycznej i eliminacji naprężeń wewnętrznych.

Obróbka końcowa i pasywacja

- Po obróbce plastycznej lub skrawaniem elementy poddaje się wykończeniowi powierzchni – szlifowaniu, polerowaniu i trawieniu chemicznemu. Pasywacja kwasem azotowym lub specjalnymi środkami poprawia warstwę pasywną i odporność na korozję.

- Kontrola jakości obejmuje badania mechaniczne (ciągliwość, wytrzymałość), pomiary składu chemicznego oraz testy korozyjne (np. badania na wżeranie i odbarwienia przy spawaniu).

Zastosowania i przeznaczenie

Stal 1.4410 znajduje zastosowanie tam, gdzie wymagane są połączenie odporności na korozję, trwałości i dobrej obrabialności. Poniżej omówiono typowe obszary zastosowań oraz konkretne przykłady elementów wykonywanych z tego materiału.

Przemysł chemiczny i petrochemiczny

- Zbiorniki i rurociągi do transportu agresywnych mediów – stała odporność na korozję lokalną (pitting, crevice) czyni ten gatunek użytecznym w instalacjach, gdzie występują roztwory chlorków lub kwasy organiczne.

- Wymienniki ciepła, kolumny destylacyjne i armatura procesowa – elementy te wymagają materiałów o stabilności przy zmiennych temperaturach i obciążeniach korozyjnych.

Przemysł spożywczy i farmaceutyczny

- Elementy kontaktu z żywnością, rury sanitarne i urządzenia produkcyjne – stal nierdzewna o dobrej gładkości powierzchni i możliwościach pasywacji zapobiega przywieraniu zanieczyszczeń i ułatwia czyszczenie.

- Ze względu na możliwość spełnienia rygorystycznych wymagań higienicznych stosowana jest tam, gdzie konieczne są łatwe do utrzymania powierzchnie i odporność na środki dezynfekujące.

Energetyka i przemysł maszynowy

- Elementy kotłów, instalacji parowych i komponenty maszyn wystawione na działanie wysokich temperatur oraz agresywnych czynników chemicznych.

- Części maszyn i narzędzia, gdzie wymagana jest odporność na ścieranie i długotrwała trwałość w warunkach pracy w obecności wilgoci i zanieczyszczeń.

Inne zastosowania

- Architektura i konstrukcje zewnętrzne, balustrady, elementy dekoracyjne – tam, gdzie ważna jest estetyka, trwałość i odporność na warunki atmosferyczne.

- Przemysł morski – zastosowania w środowisku morskich wodnych, choć tam często wymagane są dodatkowe zabezpieczenia lub bardziej odporne gatunki ze względu na silnie korozyjne działanie wody morskiej.

Obróbka, spawanie i właściwości eksploatacyjne

Przy projektowaniu i użytkowaniu elementów z stali 1.4410 należy uwzględnić specyfikę obróbki plastycznej, spawania oraz warunki eksploatacji. Odpowiednie procedury zapewniają długie i bezawaryjne użytkowanie.

Obróbka skrawaniem i formowanie

- Podczas toczenia, frezowania czy wiercenia zalecane jest stosowanie narzędzi z węglików spiekanych oraz chłodzenia płynnymi środkami smarnymi, by zapobiec nadmiernemu nagrzewaniu i przywieraniu wiórów.

- Formowanie na zimno jest możliwe, ale wymaga większych sił; konieczne jest planowanie odkształceń i ewentualne wyżarzanie międzyoperacyjne w celu odzyskania plastyczności.

Spawanie

- Stal 1.4410 dobrze nadaje się do spawania metodami TIG, MIG/MAG oraz spawania elektrodowego. Wybór techniki zależy od grubości łączonych elementów i warunków produkcyjnych.

- Przy spawaniu należy stosować elektrody lub druty spawalnicze o zbliżonym składzie chemicznym i właściwościach, aby uniknąć korozji lokalnej w strefie wpływu ciepła.

- Jeżeli materiał zawiera dodatki stabilizujące (np. tytan lub niob), występuje mniejsze ryzyko wystąpienia korozji międzykrystalicznej po spawaniu, co może zredukować potrzebę dodatkowego zabiegu termicznego.

Odporność korozyjna i czynniki ograniczające

- Mimo dobrej odporności, stal austenityczna może być podatna na korozję wżerową i szczelinową w środowiskach bogatych w chlorki, zwłaszcza przy wysokich temperaturach.

- Ryzyko naprężeniowej korozji korozyjnej (SCC) wzrasta w środowiskach z obecnością jonów chlorkowych i naprężeń mechanicznych; profilaktyka obejmuje dobór odpowiedniego gatunku, kontrolę środowiska oraz projektowanie eliminujące koncentratory naprężeń.

- Regularna kontrola i utrzymanie powierzchni (czyszczenie, pasywacja) znacząco wydłużają okres eksploatacji i poprawiają bezpieczeństwo użytkowania.

Badania jakości, normy i certyfikacja

Wytwarzanie i stosowanie stali 1.4410 wymaga zgodności z normami przemysłowymi i przeprowadzania szeregu badań jakościowych. Zakłady produkcyjne i dostawcy materiału muszą dostarczyć odpowiednią dokumentację i świadectwa badań.

Typowe badania

- Badania chemiczne – spektrometria pozwala potwierdzić zawartość chromu, niklu, molibdenu i innych elementów stopowych.

- Badania mechaniczne – próby rozciągania, twardości i udarności sprawdzają, czy materiał spełnia wymagania projektowe.

- Badania korozyjne – m.in. testy na odporność na wżeranie, testy w solance, badania szczelinowe oraz testy pęknięć korozyjnych pod wpływem naprężeń.

- Badania nieniszczące – ultradźwiękowe, radiograficzne i penetracyjne są stosowane do kontroli spawów i odlewniczych defektów.

Normy i dokumentacja

- Stal nierdzewna powinna być dostarczana z odpowiednimi świadectwami zgodności (np. EN/ISO), które określają wyniki badań i dopuszczalne odchyłki.

- Przy projektach krytycznych należy sprawdzić specyficzne wymagania norm branżowych i klienta oraz stosować certyfikowane procedury produkcji i spawania.

Aspekty ekonomiczne i środowiskowe

Decyzja o zastosowaniu stali 1.4410 powinna uwzględniać nie tylko właściwości techniczne, lecz także koszty i wpływ na środowisko. Stal nierdzewna wyróżnia się korzystnymi cechami w tym zakresie.

- Trwałość – długowieczność elementów wykonanych ze stali nierdzewnej często rekompensuje wyższy koszt materiału w porównaniu z mniej odpornymi stopami.

- Recykling – stal jest jednym z najbardziej efektywnie przetwarzalnych materiałów; wysoki udział złomu w procesie produkcji obniża ślad węglowy.

- Koszty eksploatacji – mniejsze potrzeby napraw i konserwacji przekładają się na niższe koszty użytkowania w długim okresie.

Wskazówki praktyczne przy doborze i użytkowaniu

Przy wyborze stali 1.4410 warto kierować się wymaganiami środowiskowymi, warunkami eksploatacji i kosztami całkowitymi. Poniżej kilka praktycznych porad:

- Dokładnie określ środowisko korozyjne (temperatura, obecność jonów chlorkowych, agresywne chemikalia) – na jego podstawie dobierze się odpowiedni gatunek lub podejmie kroki ochronne.

- Przy spawaniu zaplanuj procedury i materiały dodatkowe (druty, elektrody), a także ewentualne zabiegi po-szpawalnicze, takie jak pasywacja.

- Zadbaj o czystość materiału podczas magazynowania i transportu – zanieczyszczenia ferromagnetyczne z innych materiałów mogą powodować korozję lokalną.

- Stosuj regularne kontrole i konserwację powierzchni, szczególnie w aplikacjach sanitarnych i chemicznych.

Podsumowanie

Stal 1.4410 to wszechstronny gatunek stali nierdzewnej austenitycznej, łączący dobrą odporność na korozję z właściwościami mechanicznymi umożliwiającymi szerokie zastosowanie przemysłowe. Właściwy dobór materiału, kontrola procesu produkcji, staranna obróbka oraz właściwa eksploatacja i konserwacja są kluczowe dla osiągnięcia długotrwałych i niezawodnych efektów. Przy projektowaniu elementów z tego gatunku warto uwzględnić specyfikę środowiska pracy, procedury spawania oraz wymagania normatywne, co pozwoli wykorzystać pełny potencjał tego materiału.