Dynamiczny rozwój branży przemysłowej sprawia, że nowoczesne metody obróbki stali odgrywają kluczową rolę w realizacji innowacyjnych projektów konstrukcyjnych. W artykule skupimy się na najbardziej zaawansowanych technologiach cięcia i gięcia, a także na etapach projektowania i zabezpieczania gotowych elementów. Omówimy zarówno aspekty praktyczne, jak i te związane z optymalizacją procesów produkcyjnych.

Technologie cięcia stali

Precyzyjne i szybkie cięcie jest fundamentem wydajnej produkcji elementów stalowych. Wykorzystuje się tutaj różnorodne metody, dostosowane do grubości materiału, oczekiwanej dokładności oraz kosztów eksploatacji.

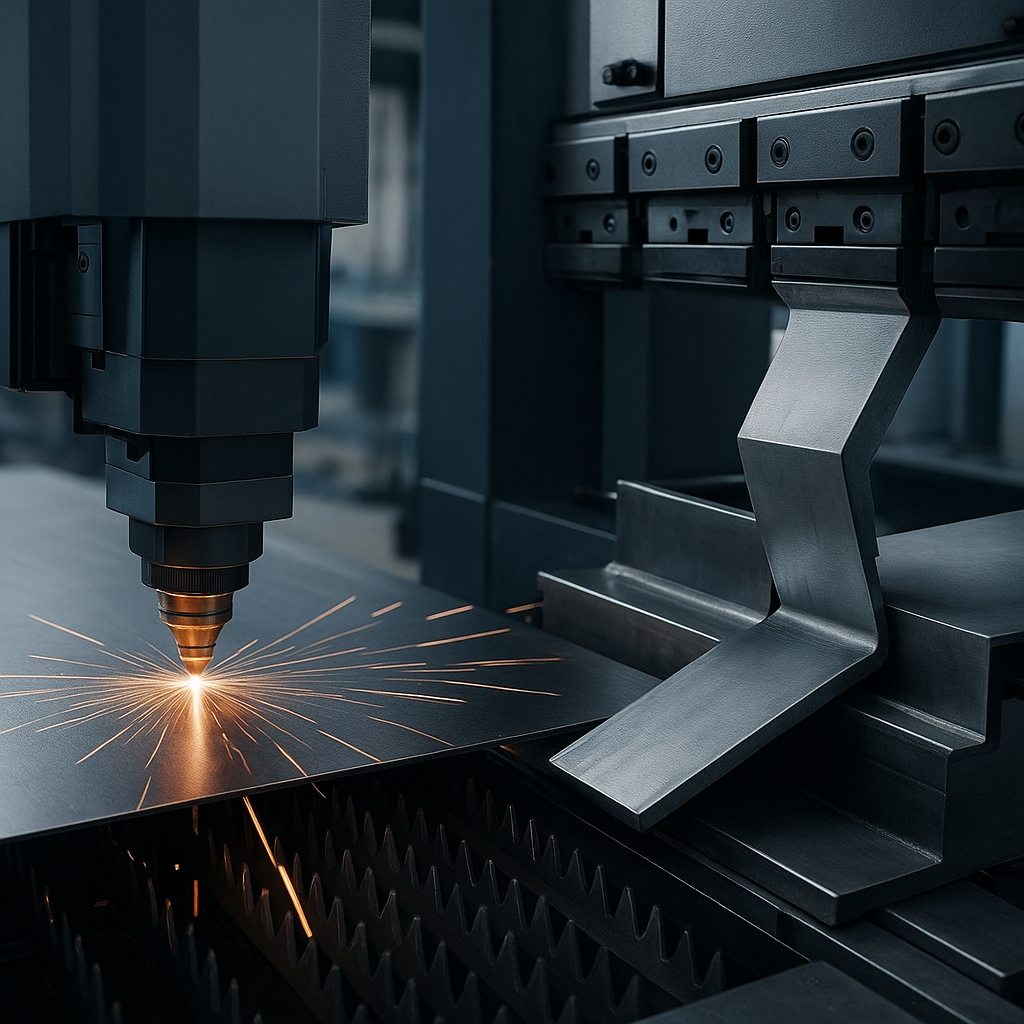

Cięcie laserowe

- Mechanizm działania: skoncentrowana wiązka światła o wysokiej mocy.

- Zalety: wysoka dokładność, minimalne odkształcenia strefy termicznej, gładkie krawędzie.

- Ograniczenia: koszty inwestycyjne, wymagania dotyczące przygotowania powierzchni.

Cięcie plazmowe

- Działanie: wykorzystanie strumienia zjonizowanego gazu o dużej temperaturze.

- Korzyści: wysoka szybkość pracy, możliwość cięcia grubych blach powyżej 20 mm.

- Wady: powstawanie strefy wstępnie utwardzonej, konieczność obróbki wykończeniowej.

Cięcie strumieniem wody

Ta metoda, określana często jako cięcie strumieniem wody (ang. waterjet), zdobywa popularność dzięki możliwości obróbki niemal wszystkich materiałów. Dodatek ścierniwa pozwala na precyzyjne przecinanie stali nierdzewnej i kompozytów.

Metody gięcia i formowania

Proces gięcia decyduje o ostatecznym kształcie elementów. W zależności od grubości blachy i wymagań geometrycznych stosuje się różne technologie, od tradycyjnych giętarek ręcznych, przez hydrauliczne prasy, aż po zautomatyzowane linie CNC.

Giętarki CNC

- Precyzja: elektroniczne sterowanie zapewnia powtarzalność kątów do 0,1°.

- Elastyczność: szybka zmiana parametrów gięcia dla różnych serii produkcyjnych.

- Integracja: możliwość współpracy z systemami CAD/CAM.

Gięcie rolkowe

Gięcie za pomocą trzech lub czterech rolek umożliwia uzyskanie dużych promieni zagięcia, co jest szczególnie przydatne przy produkcji elementów cylindrycznych lub łukowych.

Formowanie na prasach krawędziowych

- Proste w obsłudze i relatywnie tanie w eksploatacji.

- Ograniczone możliwości przy dużych grubościach materiału.

- Wymaga stosowania odpowiednich matryc i stempli dla zachowania jakości odwzorowania detalu.

Projektowanie i analiza konstrukcji stalowych

Etap projektowania stanowi kluczowy element w procesie powstawania konstrukcji. Wykorzystanie zaawansowanych programów do obliczeń wytrzymałościowych i symulacji obciążeń konstrukcja pozwala minimalizować ryzyko awarii oraz optymalizować wykorzystanie materiału.

Analiza MES

- Metoda Elementów Skończonych umożliwia szczegółowe badanie rozkładu naprężeń.

- Wykrywanie potencjalnych punktów krytycznych i wąskich gardeł.

- Optymalizacja grubości ścianek, kształtu przekrojów poprzecznych.

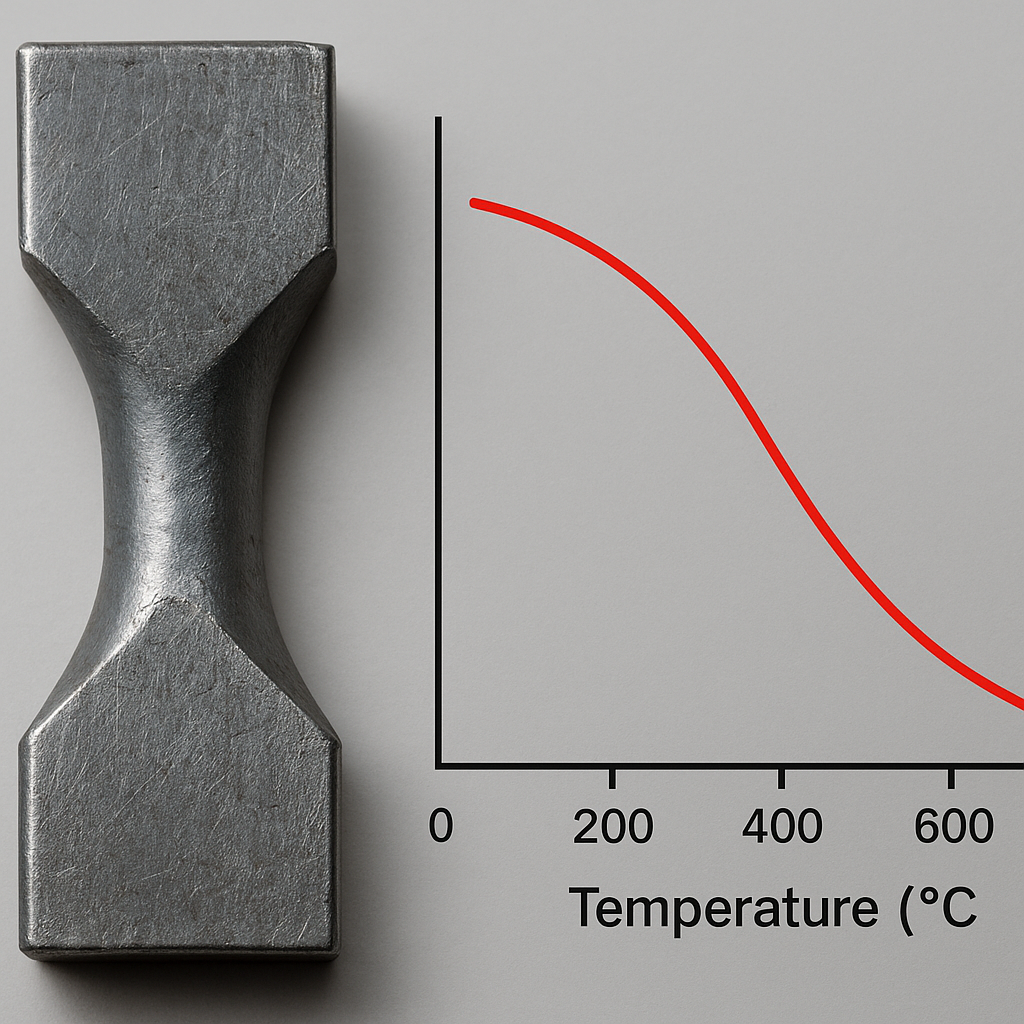

Obliczenia stateczności i nośności

Weryfikacja globalnej stateczności, analiza wyboczenia oraz badanie dźwigarów i słupów pod kątem granicy plastyczności są niezbędne do uzyskania certyfikatów zgodności z normami europejskimi.

Dokumentacja techniczna i rysunki warsztatowe

- Wyszczególnienie spoin, wysokości i szerokości elementów złączy.

- Wskazanie kolejności montażu i nomenklatury detali.

- Korekta tolerancji geometrycznych zgodnie z wymaganiami klienta.

Spawanie i łączenie elementów

Po etapach cięcia i gięcia następuje faza łączenia, najczęściej z użyciem spawanie. Techniki takie jak MIG/MAG, TIG czy spawanie łukowe elektrodą otuloną pozwalają osiągnąć trwałe połączenia o odpowiedniej wytrzymałości.

- Kwalifikacja spawaczy zgodnie z normą EN ISO 9606.

- Wybór gazów osłonowych dla minimalizacji utleniania strefy przyspawanej.

- Kontrola struktury spoiny przez badania nieniszczące: RT, UT, MT, PT.

Ochrona antykorozyjna i wykończenie powierzchni

Efektywna ochrona stali przed korozją jest niezbędna w środowiskach agresywnych. Stosowane metody to malowanie proszkowe, cynkowanie ogniowe, a także nowoczesne powłoki ceramiczne.

Malowanie proszkowe

- Ekologiczna alternatywa dla tradycyjnych farb.

- Równomierne pokrycie z gwarancją grubości powłoki.

- Odporność na promieniowanie UV i czynniki atmosferyczne.

Cynkowanie ogniowe

Cynkowanie ogniowe zapewnia długotrwałą ochronę nawet w warunkach zwiększonej wilgotności lub zanieczyszczenia powietrza, tworząc jednocześnie dekoracyjną, trwałą warstwę o charakterystycznym połysku.

Zastosowanie powłok specjalnych

- Nanotechnologiczne powłoki samonaprawiające mikrouszkodzenia.

- Powłoki fluoropolimerowe o podwyższonej odporności chemicznej.

- Systemy hybrydowe łączące zalety kilku technologii ochronnych.

Kontrola jakości i logistyka

Bezpieczeństwo i terminowa realizacja projektów zależą od skutecznych procedur kontrola jakości oraz sprawnej logistyki. Automatyzacja magazynowania i zarządzania zapasami blach i profili redukuje koszty magazynowania i skraca czas dostaw.

- Systemy skanowania kodów kreskowych i RFID w śledzeniu partii materiału.

- Badania nieniszczące i wizualne odbiory techniczne przed wysyłką.

- Planowanie transportu i harmonogramowanie montażu na placu budowy.