Eksploatacja konstrukcji stalowych w obszarach przybrzeżnych i na pełnym morzu wymaga uwzględnienia specyficznych czynników naturalnych. Aby zapewnić trwałość i niezawodność instalacji morskich, konieczne jest staranne dobranie materiałów, systemów ochronnych oraz procedur konserwacyjnych. Niniejszy tekst przybliża kluczowe zagadnienia dotyczące projektowania i utrzymania obiektów stalowych w agresywnym środowisku oceanicznym.

Wpływ warunków morskich na konstrukcje stalowe

Morskie otoczenie charakteryzuje się podwyższoną wilgotnością, obecnością soli rozpuszczonych w wodzie i aerozolu solnego, zmiennymi temperaturami oraz intensywnym promieniowaniem UV. Te czynniki synergicznie przyspieszają procesy degradacji metalu.

Mechanizmy korozji

- Elektrochemiczna reakcja metalu z jonami chlorkowymi – korozja naprężeniowa i wżerowa.

- Utlenianie w obecności wilgoci i tlenu prowadzące do powstawania tlenków żelaza.

- Wpływ prądów błądzących i zjawisk galwanicznych, zwłaszcza w miejscach łączeń różnych materiałów.

Obciążenia mechaniczne i zmienne warunki

Fale, prądy i pływy generują dynamiczne siły oddziałujące na konstrukcje. Naprzemienne obciążenia sprężyste i plastyczne mogą inicjować zmęczenie materiału oraz pogłębiać defekty powstałe na skutek korozji.

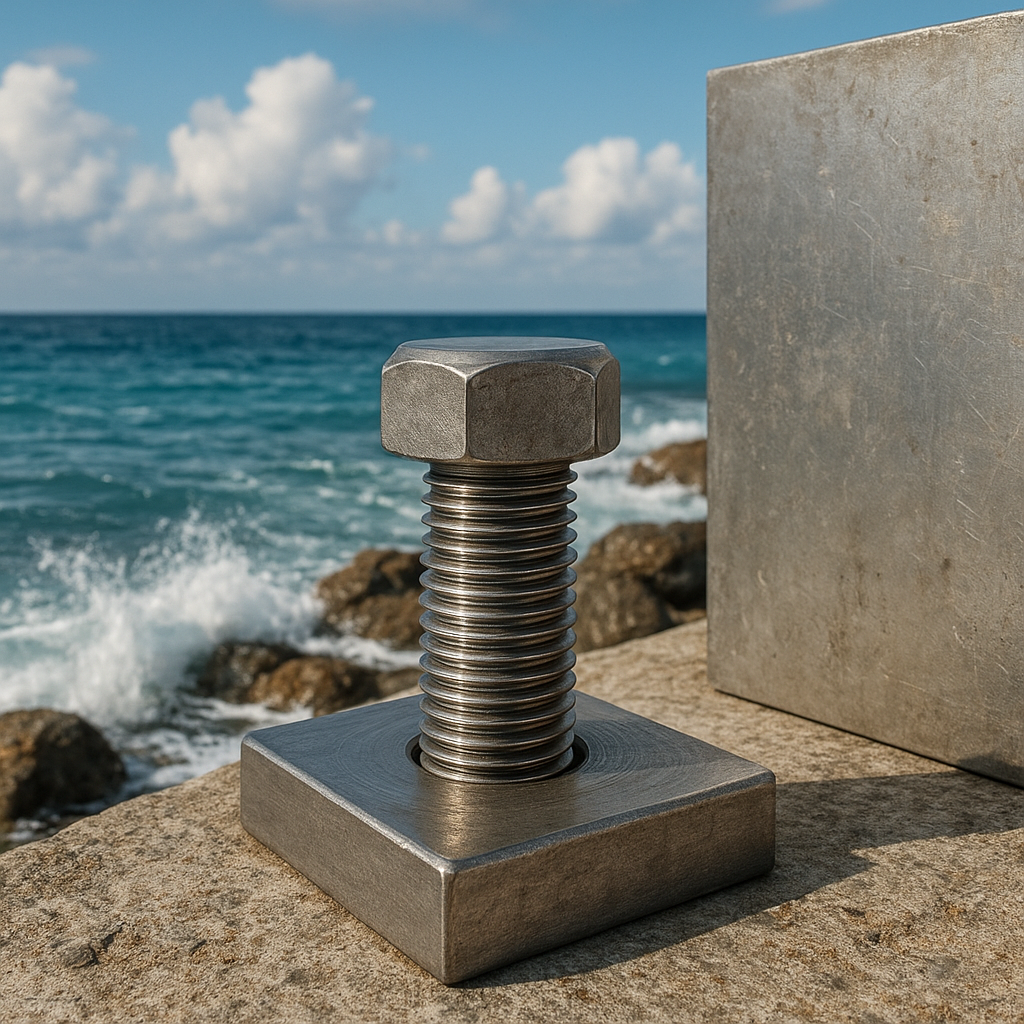

Dobór materiałów i stali do warunków morskich

Wybór odpowiedniego gatunku stali stanowi fundament projektowania obiektów morskich. Należy uwzględnić zarówno skład chemiczny stopu, jak i parametry mechaniczne oraz możliwości ochrony antykorozyjnej.

Stale węglowe i niskostopowe

Najczęściej stosowane ze względu na dobrą wytrzymałość i niską cenę, jednak bez dodatkowych zabezpieczeń wykazują ograniczoną odporność na działanie chlorków. Zazwyczaj wymagają:

- Grubych powłok malarskich i podkładów epoksydowych.

- Systemów izolacji galwanicznej lub kataforezy.

Stopy nierdzewne i o podwyższonej odporności

Do konstrukcji eksponowanych na rozprysk morskiej wody zaleca się zastosowanie gatunków nierdzewne o podwyższonej zawartości chromu, niklu i molibdenu (np. 316L, 904L). Charakteryzują się:

- Wysoką odpornością na wżery i pitting.

- Stabilnością pasywnej warstwy tlenkowej w szerokim zakresie temperatur.

Aluminium i stopy lekkie

Ze względu na znikomą gęstość i naturalną zdolność do tworzenia szczelnej warstwy tlenkowej, aluminium znajduje zastosowanie w konstrukcjach dryfujących i urządzeniach pomocniczych. Do wad należą:

- Niższa wytrzymałość mechaniczna w porównaniu ze stalą.

- Wrażliwość na przepływy kawitacyjne i korozję naprężeniową w obecności chlorków.

Metody zabezpieczeń antykorozyjnych

Efektywna ochrona konstrukcji stalowej wymaga połączenia kilku technik oraz regularnej konserwacji. Poniżej przedstawiono kluczowe systemy zabezpieczeń:

Powłoki malarskie i powłoki specjalistyczne

- Dwuskładnikowe podkłady epoksydowe zapewniające dobrą przyczepność do podłoża stalowego.

- Warstwy nawierzchniowe poliuretanowe o dużej odporności na promieniowanie UV i ścieranie.

- Systemy wielowarstwowe z dodatkiem cząstek ceramicznych dla lepszej barierowości.

- Farby modyfikowane cynkiem albo aluminium, działające jako inhibitor korozyjny.

Systemy galwaniczne i katodowe

Katodowa ochrona polega na przyłożeniu prądu stałego lub zastosowaniu anody ofiarnej wykonanej z materiałów o bardziej ujemnym potencjale elektrochemicznym (np. cynk, magnez). Rozwiązanie to:

- Redukuje szybkość korozji poprzez kierowanie przepływu jonów.

- Wymaga okresowej wymiany anod ofiarnych.

Powłoki metaliczne i natryskowe

Natryskiwanie stopów metali (np. Inconel, aluminium-cynk) tworzy trwałą, szczelną warstwę ochronną. Proces ten zapewnia:

- Optymalną przyczepność do podłoża.

- Zwiększoną twardość i odporność na uderzenia cząstek morskiego piasku.

Monitoring i rutynowa konserwacja

Wdrożenie programów inspekcyjnych pozwala wykryć wczesne objawy uszkodzeń i zapobiegać poważnym awariom. Kluczowe elementy to:

Badania nieniszczące (NDT)

- Ultradźwiękowe pomiary grubości ścianek rurek i płyt.

- Badania magnetyczno-proszkowe spoin oraz powierzchni konstrukcji.

- Testy penetracyjne do wykrywania mikropęknięć.

Inspekcje wizualne i czyszczenie

Regularne przeglądy detali, oczyszczanie powierzchni z osadów morskich oraz ponowne nakładanie warstwy powłoki zabezpieczającej są podstawą utrzymania trwałości. Zaleca się aplikację środków antyfoulingowych, by ograniczyć rozwój organizmów morskich.

Zarządzanie dokumentacją i harmonogram napraw

Szczegółowa rejestracja wyników badań i interwencji konserwacyjnych umożliwia optymalizację kosztów eksploatacji oraz sprawne planowanie remontów i wymiany elementów.

Innowacje i przyszłe kierunki rozwoju

Rozwój materiałów hybrydowych i inteligentnych systemów ochrony otwiera nowe możliwości w inżynierii morskiej:

- Samoregenerujące się powłoki polimerowe, które w razie mikrouszkodzeń odbudowują strukturę bariery.

- Sensory korozjometryczne monitorujące w czasie rzeczywistym szybkość utraty masy metalu.

- Stopy o zmiennej mikrostrukturze dostosowujące odporność powierzchni do zmieniających się warunków.

Dzięki synergii nowoczesnych materiałów, zaawansowanych technologii nakładania powłok i dobrze zaprojektowanych procedur serwisowych możliwe jest znaczące wydłużenie żywotności konstrukcji stalowych w bezwzględnym środowisku morskim.