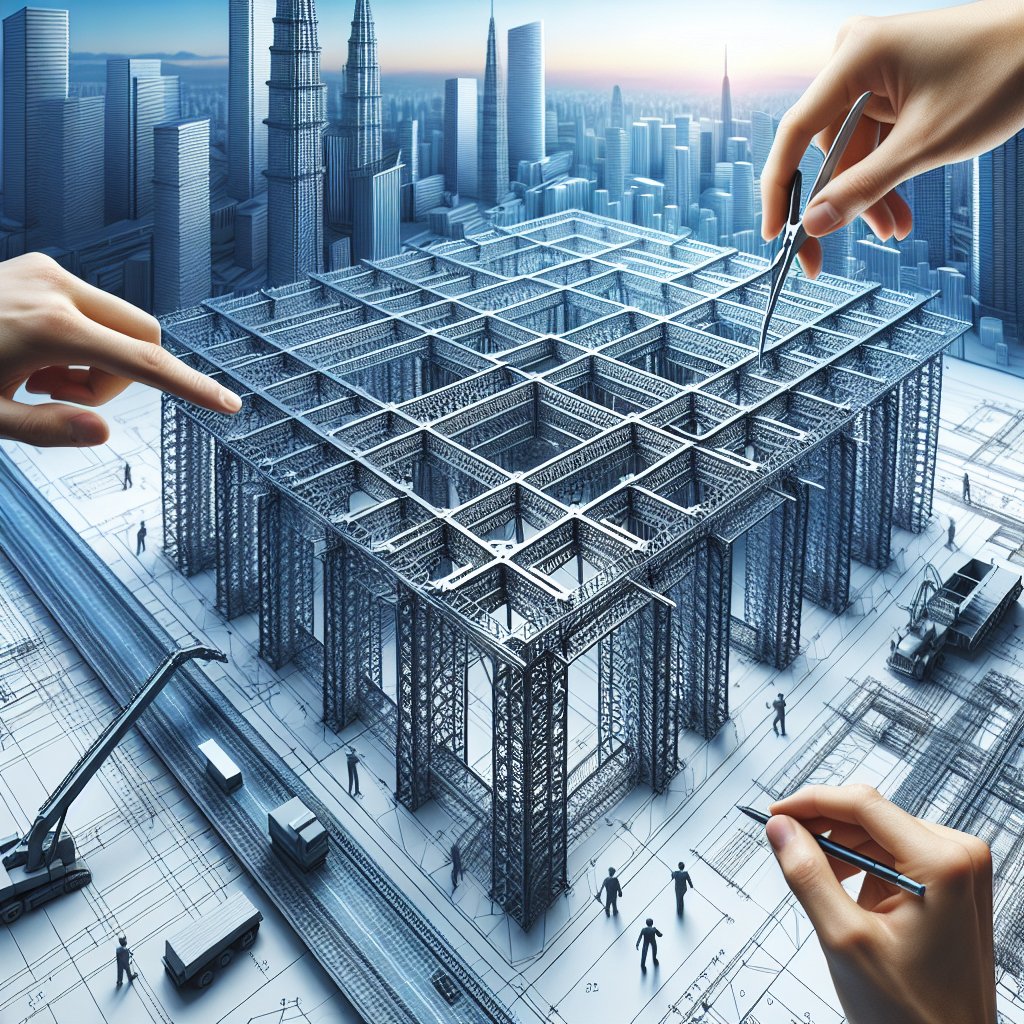

Stalowe konstrukcje to jedno z najczęściej wykorzystywanych rozwiązań w przemyśle budowlanym i inżynieryjnym. Ich popularność wynika z wyjątkowej wytrzymałości, elastyczności oraz stosunkowo niskich kosztów produkcji. Jednak bez odpowiedniego zabezpieczenia, elementy stalowe szybko ulegają korozji, co prowadzi do obniżenia nośności, skrócenia żywotności i zwiększenia kosztów konserwacji. Wybór właściwych powłok antykorozyjnych jest zatem kluczowy dla zapewnienia trwałości oraz bezpieczeństwa całej konstrukcji. Poniższe rozdziały przybliżą zasady projektowania stalowych elementów, mechanizmy degradacji, a także metody aplikacji i kryteria doboru najlepszych systemów ochronnych.

Projektowanie i właściwości konstrukcji stalowych

Podstawowym etapem pracy ze stalą jest właściwe zaprojektowanie elementów nośnych, które uwzględnia nie tylko obciążenia statyczne i dynamiczne, ale również warunki środowiskowe. W praktyce inżynierskiej należy brać pod uwagę:

- gatunek stali – różne klasy węglowe i stopowe posiadają odmienne właściwości mechaniczne oraz różną podatność na korozję,

- kształt przekrojów – elementy o prostych profilach łatwiej wyczyścić i zabezpieczyć,

- spoiny i połączenia – miejsca spawów są bardziej narażone na działanie czynników korozyjnych, dlatego warto dobrać odpowiedni proces spawania i późniejszą obróbkę cieplną,

- zewnętrzne obciążenia klimatyczne – wilgotność powietrza, zasolenie, występowanie agresywnych gazów.

Kluczową rolę odgrywa przygotowanie podłoża przed nałożeniem powłoki. Stosuje się śrutowanie, piaskowanie lub obróbkę mechaniczną, aby usunąć istniejącą rdzę, tłuszcze i zanieczyszczenia. Odpowiednio oczyszczona powierzchnia gwarantuje lepszą przyczepność nowej powłoki oraz jej równomierne rozłożenie.

Mechanizmy korozji i czynniki środowiskowe

Proces korozji to utlenianie żelaza w obecności wilgoci i tlenu. W zależności od środowiska wyróżniamy kilka podstawowych typów korozji:

- atmosferyczna – najczęściej spotykana, zależna od wilgotności, stężenia CO₂ i SO₂,

- elektrochemiczna – zachodząca w wyniku różnicy potencjałów między stalą a przylegającymi metalami,

- galwaniczna – powstaje przy kontakcie dwóch różnych metali w obecności elektrolitu,

- chemiczna – związana z bezpośrednim oddziaływaniem substancji żrących, takich jak kwasy lub zasady,

- erozyjno-korozyjna – wynikająca z połączenia procesów ścierania i korozji chemicznej.

W normach klasyfikacja środowisk korozyjnych (C1–C5) pomaga określić stopień agresywności otoczenia. Dla każdej kategorii dobiera się inne systemy ochronne – od prostych farb alkidowych po kompleksowe rozwiązania z powłokami epoksydowymi i poliuretanowymi.

Rodzaje powłok antykorozyjnych i kryteria ich doboru

Na rynku dostępne są różnorodne metody zabezpieczania stali. Wybór zależy od środowiska, kosztów eksploatacji i wymagań estetycznych:

- Ocynkowanie ogniowe – jedna z najstarszych i najskuteczniejszych metod, polega na zanurzeniu elementu w roztopionym cynku. Tworzy naturalną barierę i obniża koszty konserwacji,

- galwanizacja – zastosowanie cienkich warstw cynku metodą elektrochemiczną, idealne do elementów o skomplikowanych kształtach,

- powłoki epoksydowe – charakteryzują się doskonałą odpornością chemiczną i mechaniczną; często stosowane jako podkład pod warstwę nawierzchniową,

- powłoki poliuretanowe – oferują wysoką wytrzymałość na promieniowanie UV, elastyczność oraz estetyczne wykończenie,

- malowanie proszkowe – ekologiczne rozwiązanie, w którym proszek polimerowy utwardza się w piecu, tworząc gładką i trwałą powłokę,

- systemy wielowarstwowe – łączą różne technologie: podkład antykorozyjny, warstwę pośrednią i nawierzchniową, co maksymalizuje ochronę.

Podczas wyboru warto zwrócić uwagę na takie parametry jak grubość powłoki, odporność na odpryski, elastyczność oraz czas schnięcia. Istotne są także koszty aplikacji i przewidywana żywotność systemu.

Metody aplikacji powłok i eksploatacja

Skuteczność ochrony zależy od poprawnej aplikacji oraz regularnej kontroli. Do najpopularniejszych metod nakładania powłok należą:

- natrysk pneumatyczny i bezpowietrzny – umożliwia szybkie pokrycie dużych powierzchni,

- malowanie ręczne – stosowane przy mniejszych elementach lub trudnodostępnych miejscach,

- zanurzanie – szczególnie efektywne przy ocynkowaniu galerii i niewielkich detali,

- malowanie proszkowe – wymaga linii technologicznej z piecem, ale gwarantuje jednolitą strukturę powłoki.

Po nałożeniu każdej warstwy zaleca się przeprowadzenie badań grubości zabezpieczenia oraz pomiarów przyczepności. Co pewien czas należy także kontrolować stan powłoki: ewentualne odpryski czy nakłucia mogą stanowić punkty inicjacji dalszej korozji. Regularna konserwacja i szybka naprawa uszkodzeń to klucz do długotrwałego funkcjonowania konstrukcji.