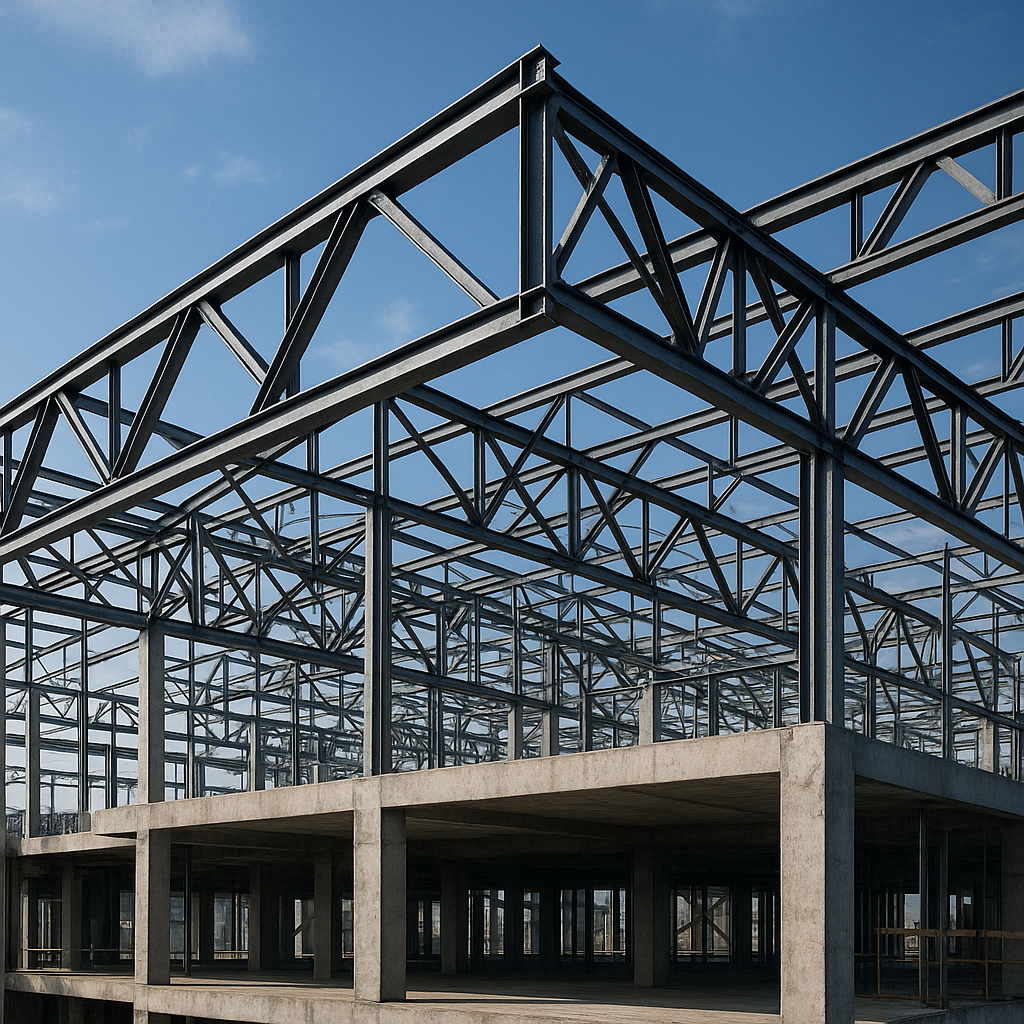

Konstrukcje z wykorzystaniem stalowych kratownic stanowią istotny element nowoczesnego budownictwa, łącząc w sobie zalety wytrzymałości, lekkości oraz dużej efektywności projektowej. Wdrażanie tego typu systemów konstrukcyjnych przyczynia się do skrócenia czasu realizacji inwestycji oraz optymalizacji kosztów. Poniższy tekst omawia kluczowe aspekty dotyczące zastosowania stalowych kratownic, ich budowę, różnorodne zastosowania oraz technologie produkcji i montażu.

Konstrukcja i zalety stalowych kratownic

Stalowe kratownice to układy prętów połączonych w węzłach, dzięki czemu powstaje trójkątna siatka stabilnych elementów. Taka kompozycja zapewnia:

- Wytrzymałość – dzięki rozłożeniu obciążeń na wiele połączonych prętów możliwe jest przenoszenie dużych sił ściskających i rozciągających, co zwiększa nośność całej konstrukcji.

- Lekkość – porównując do betonowych belek, kratownice stalowe cechuje znacznie mniejsza masa własna, co pozwala na redukcję fundamentów oraz kosztów transportu.

- Prefabrikacja – elementy kratownic są najczęściej produkowane w warunkach fabrycznych, co gwarantuje wysoką jakość spawów i połączeń oraz przyspiesza montaż na placu budowy.

- Ekonomiczność – optymalny układ prętów prowadzi do minimalizacji zużycia materiału przy zachowaniu odpowiedniej nośności.

- Odporność na korozję – przy zastosowaniu nowoczesnych powłok antykorozyjnych i regularnej konserwacji stalowe kratownice mogą służyć przez dziesięciolecia.

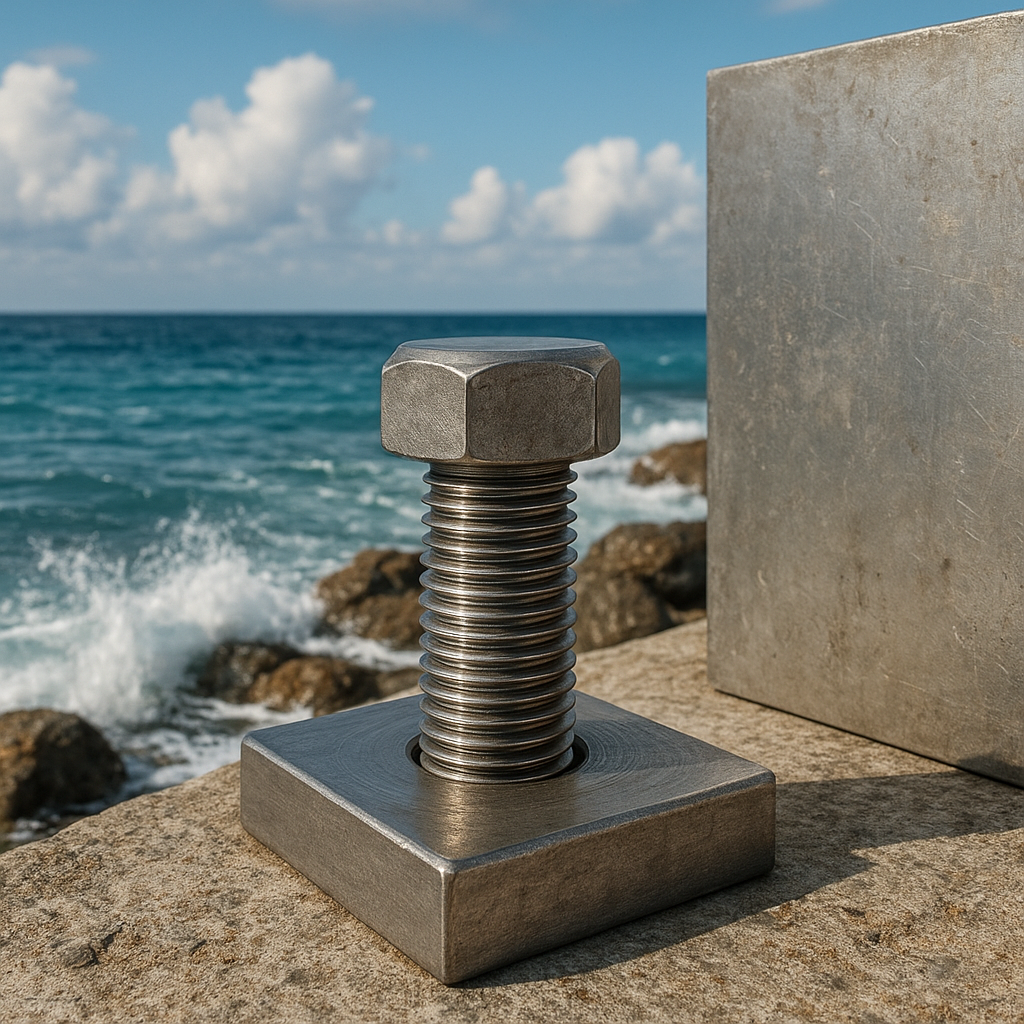

Prawidłowy dobór profili (ceowników, dwuteowników, rur) oraz strategia połączeń (spoiny, śruby) gwarantują osiągnięcie trwałości i bezpieczeństwa konstrukcji. Kratownice mogą być jedno- lub wieloprzęsłowe, prostokątne, płaskie bądź przestrzenne, co czyni je uniwersalnym rozwiązaniem przy różnorodnych kryciach dachowych, mostach i halach.

Zastosowania w różnych typach budynków

Stalowe kratownice znajdują szerokie zastosowanie w obiektach o dużych rozpiętościach i wymaganiach funkcjonalnych. Kluczowe obszary wykorzystania to:

- Hale przemysłowe i magazynowe – konstrukcje kratownicowe umożliwiają stworzenie dużych, wolnych od podpór przestrzeni, co zwiększa funkcjonalność pomieszczeń.

- Stadiony i obiekty sportowe – stadionowe dachy opiera się na przestrzennych kratownicach, które przenoszą obciążenia wiatrem, śniegiem i własnym ciężarem przy dużej rozpiętości.

- Mosty kratownicowe – kratownice stalowe wykorzystywane są w konstrukcjach mostowych, gdzie parametry dynamiczne i statyczne wymagają precyzyjnej analizy sił węzłowych.

- Centra handlowe i kulturalne – przeszklone dachy wsparte na stalowych kratownicach umożliwiają osiągnięcie efektownej estetyki i dużej przejrzystości przestrzeni.

- Obiekty rolnicze – w budownictwie rolniczym kratownice zapewniają szybki montaż oraz odporność na warunki atmosferyczne.

Przykład projektu hali sportowej

Nowoczesny projekt hali sportowej oparty na kratownicach przestrzennych o rozpiętości 90 metrów zakładał:

- profilowanie elementów w zakładzie prefabrykacji,

- transport modułowy na plac budowy,

- szybki montaż przy użyciu dźwigów oraz minimalne podparcia montażowe,

- zastosowanie powłok cynkowych i lakierów proszkowych dla ochrony antykorozyjnej.

Rezultatem było uzyskanie wolnej od słupów przestrzeni o powierzchni przekraczającej 10 000 m², zoptymalizowane koszty eksploatacji oraz atrakcyjny design obiektu.

Technologie wytwarzania i montażu

Produkcja kratownic to proces składający się z kilku etapów, wymagających precyzji i zaawansowanej koordynacji:

- Projektowanie w oprogramowaniu CAD i analiza MES – pozwala na weryfikację wytrzymałości elementów, zidentyfikowanie krytycznych stref naprężeń oraz optymalizację przekrojów.

- Cięcie i obróbka profili – wykorzystanie maszyn CNC, plazm i laserów zapewnia wysoką dokładność wymiarową.

- Spawanie i łączenie spoin – robione zgodnie z normami EN i ISO, często w środowisku zrobotyzowanym, co gwarantuje powtarzalność jakości.

- Malowanie i zabezpieczenia antykorozyjne – proces obejmuje odtłuszczanie, piaskowanie, cynkowanie i nakładanie powłok lakierniczych.

- Transport modułów – moduły kratownic dostarczane są na plac budowy, gdzie montaż odbywa się często przy użyciu żurawi samojezdnych.

- Końcowy montaż i spawanie węzłów – dopasowanie na budowie, sprawdzenie spoin, kontrola geometrii zgodnie z dokumentacją.

W technologii montażu kluczowe znaczenie ma precyzyjna logistyka oraz skoordynowana praca zespołów montażowych, co wpływa na przyspieszenie całego procesu inwestycyjnego.

Wyzwania i perspektywy rozwoju

Pomimo licznych zalet, stosowanie stalowych kratownic wiąże się również z wyzwaniami:

- Wrażliwość na korozję w trudnych warunkach klimatycznych wymaga stałej konserwacji i kontroli stanu powłok ochronnych.

- Wysokie wymagania transportowe dla dużych modułów – konieczność planowania tras i uzyskiwania pozwoleń na przewóz ładunków ponadnormatywnych.

- Złożoność analiz numerycznych przy obiektach o nietypowych kształtach lub dużych rozpiętościach.

Jednak rozwój materiałów kompozytowych, nowe techniki spawania laserowego oraz zaawansowane metody symulacji sprzyjają dalszej innowacyjności w zakresie projektowania stalowych kratownic. Coraz częściej wykorzystuje się hybrydowe rozwiązania łączące stal z betonem sprężonym lub włóknem węglowym, co otwiera nowe możliwości w tworzeniu lekkich i wytrzymałych konstrukcji.

Stalowe kratownice pozostają jednym z najefektywniejszych rozwiązań w zakresie dużych przęseł i nietypowych projektów architektonicznych, gwarantując nie tylko funkcjonalność, ale też oszczędności czasowe i finansowe.