Proces cynkowania ogniowego odgrywa kluczową rolę w zabezpieczaniu konstrukcji stalowych przed korozją i wydłużeniu ich żywotności. Wieloetapowa metoda zanurzeniowa pozwala uzyskać trwałą i szczelną powłokę cynkową, która chroni stal przed szkodliwym wpływem środowiska. Poniższy artykuł omawia zarówno przygotowanie stali, jak i poszczególne fazy cynkowania ogniowego, a także przedstawia główne zalety i wyzwania związane z tą technologią.

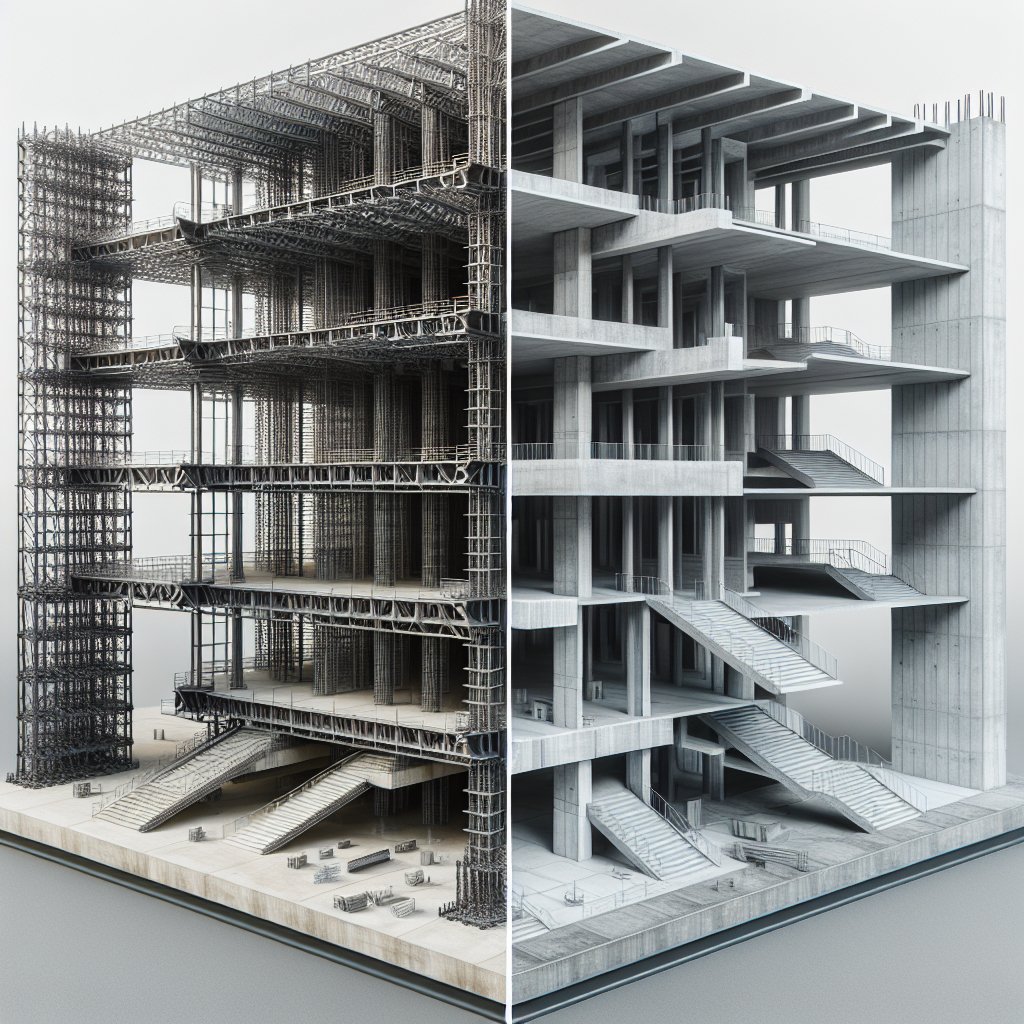

Przygotowanie powierzchni i projekt konstrukcji

Przed przystąpieniem do cynkowania ogniowego niezbędne jest odpowiednie oczyszczanie i zaprojektowanie elementów ze stali. Jakość przygotowania decyduje o przyczepności i równomierności powłoki cynkowej. Etapy przygotowania to:

- Demontaż i odtłuszczanie – usunięcie olejów technologicznych i zanieczyszczeń organicznych, które mogłyby zakłócić proces obróbki.

- Trawienie – zanurzenie w kwaśnych roztworach, zazwyczaj solnych kwasu siarkowego lub solnego, w celu usunięcia rdzy i warstwy oksydacyjnej.

- Płukanie w wodzie demineralizowanej – kilkukrotne płukanie, aby wyeliminować pozostałości kwasu i zanieczyszczenia.

- Suszenie – dokładne osuszenie powierzchni, często w suszarniach kabinowych, aby uniknąć powstania tlenków wodnych przed cynkowaniem.

- Zabezpieczenie detali – zastosowanie zawiesi i koszy do zanurzania, by każdy element miał optymalny dostęp do roztopionego cynku.

Od samego początku projektowania konstrukcji warto uwzględnić wymiary kątowników, profili czy rur tak, by ograniczyć tworzenie się „tęczówek” i kieszeni powietrznych podczas zanurzenia. Dobrze przemyślana geometra pozwala uzyskać jednolitą grubość powłoki i zmniejszyć koszty obróbki.

Etapy procesu cynkowania ogniowego

1. Zanurzenie w kąpieli cynkowej

Głównym elementem procesu jest zanurzenie przygotowanych detali w kąpieli roztopionego cynku, nagrzanego do temperatury około 450°C. W tej fazie zachodzi reakcja między powierzchnią stali a roztopionym metalem, tworząc stopowe warstwy Fe-Zn, a na wierzchu właściwą powłokę z czystego cynku.

2. Reakcje fazowe i wzrost powłoki

Podczas zanurzenia powłoka rośnie w sposób kontrolowany. Tworzą się kolejne warstwy:

- Gamma (Fe3Zn10) – najbliżej stali.

- Delta (FeZn7) – w środkowej części powłoki.

- Zeta (FeZn13) – ostatnia warstwa przed warstwą czystego cynku.

- Warstwa goodplain – wierzchnia warstwa z niemal czystego metalu, zapewniająca gładkie wykończenie.

3. Wyjmowanie i schładzanie

Po określonym czasie zanurzenia – zwykle kilka minut – detale są wyciągane na specjalne ruszty, a następnie chłodzone powietrzem atmosferycznym lub wodą. Końcowe chłodzenie pozwala na stabilizację właściwości mechanicznych powłoki i zapobiega powstawaniu pęknięć.

Znaczenie jakości i kontrola procesu

W trosce o trwałość ochrony konstrukcji stalowych stosuje się liczne procedury kontrolne. Najważniejsze z nich to:

- Pomiary grubości powłoki – za pomocą mikrometrów lub metod magnetycznych, zgodnie z normą ISO 1461.

- Badanie przyczepności – testy zarysowania lub próba gięcia, by potwierdzić odpowiednie zespolenie cynku ze stalą.

- Analiza składu fazowego – spektrometria lub mikroskopia skaningowa w celu oceny warstw stopowych.

- Kontrola wizualna – ocena wyglądu, jednorodności i ewentualnych wtrąceń.

Dobra technologia cynkowania obejmuje również regularne badania kąpieli: pomiar stężenia cyny, zawartości aluminium czy żelaza, co zapewnia powtarzalność i stałą jakość powłok.

Zastosowania i korzyści dla konstrukcji stalowych

Cynkowanie ogniowe jest popularne w wielu gałęziach przemysłu:

- Budowa mostów i wiaduktów – długotrwała odporność na warunki atmosferyczne.

- Infrastruktura drogowa – bariery ochronne, słupy oświetleniowe.

- Przemysł energetyczny – wieże przesyłowe, słupy trakcyjne.

- Rolnictwo – magazyny zbożowe, silosy, konstrukcje obejmujące nawozy, narażone na korozję chemiczną.

- Przemysł motoryzacyjny – ramy pojazdów, elementy zawieszenia.

Główne korzyści to:

- Całkowite pokrycie nawet trudno dostępnych miejsc.

- Brak porowatości dzięki tworzeniu stopowych warstw.

- Możliwość recyklingu cynku i minimalizacja odpadów.

- Estetyczny wygląd i jednolity, metaliczny połysk.

Wyzwania i kierunki rozwoju

Mimo licznych zalet cynkowania ogniowego, branża wciąż staje przed wyzwaniami:

- RoSnące ceny surowca – cynku i energii potrzebnej do utrzymania kąpieli w wysokiej temperaturze.

- Ograniczenie emisji – modernizacja instalacji odpylających i odzysk cieplnej energii odpadowej.

- Nowe materiały – próbne systemy glinokrzemowe czy powłoki wielowarstwowe o podwyższonej odporności na korozję galwaniczną.

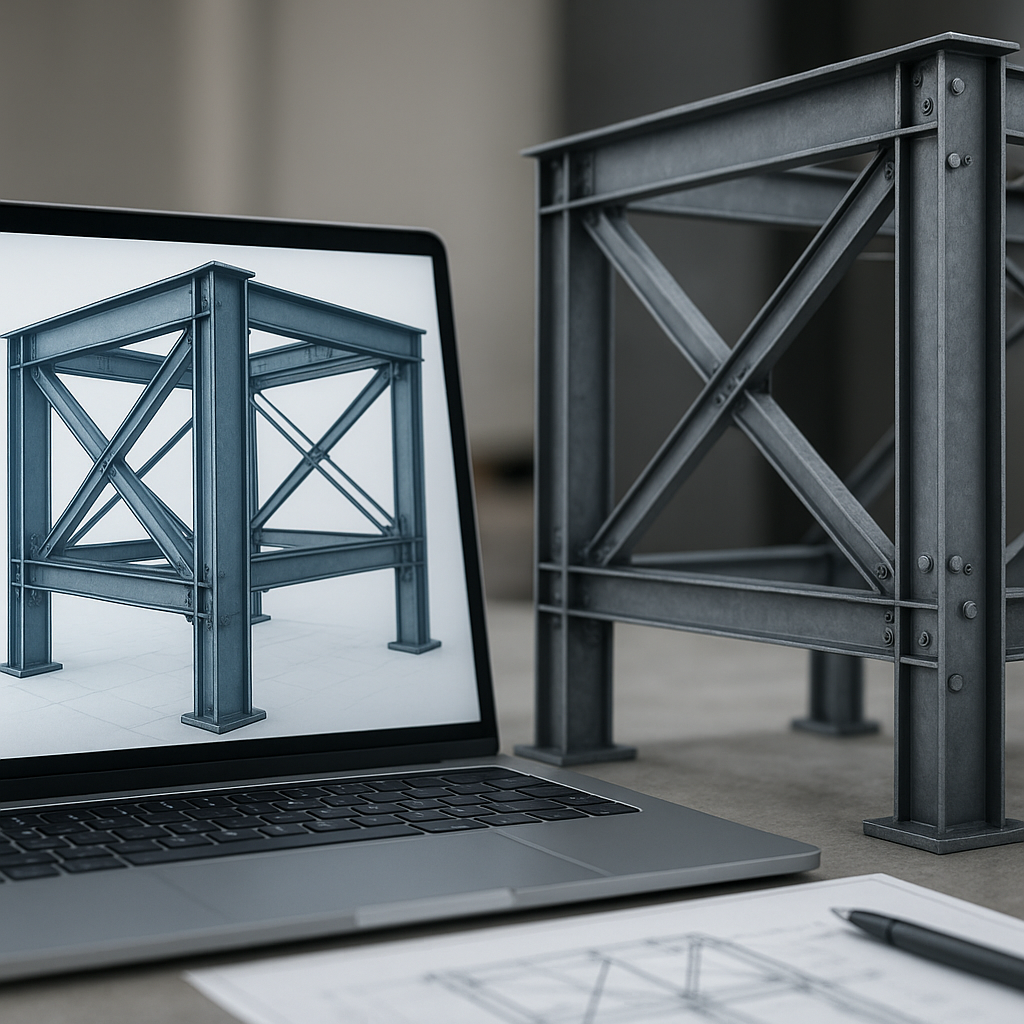

- Automatyzacja i cyfryzacja – wprowadzenie Przemysłu 4.0 do monitorowania parametrów kąpieli w czasie rzeczywistym.

Postęp technologiczny skupia się na optymalizacji procesów, redukcji zużycia materiałów i podniesieniu standardów ekologicznych, co zapewni dalsze rozszerzenie zastosowań cynkowania ogniowego w przemyśle stalowym.