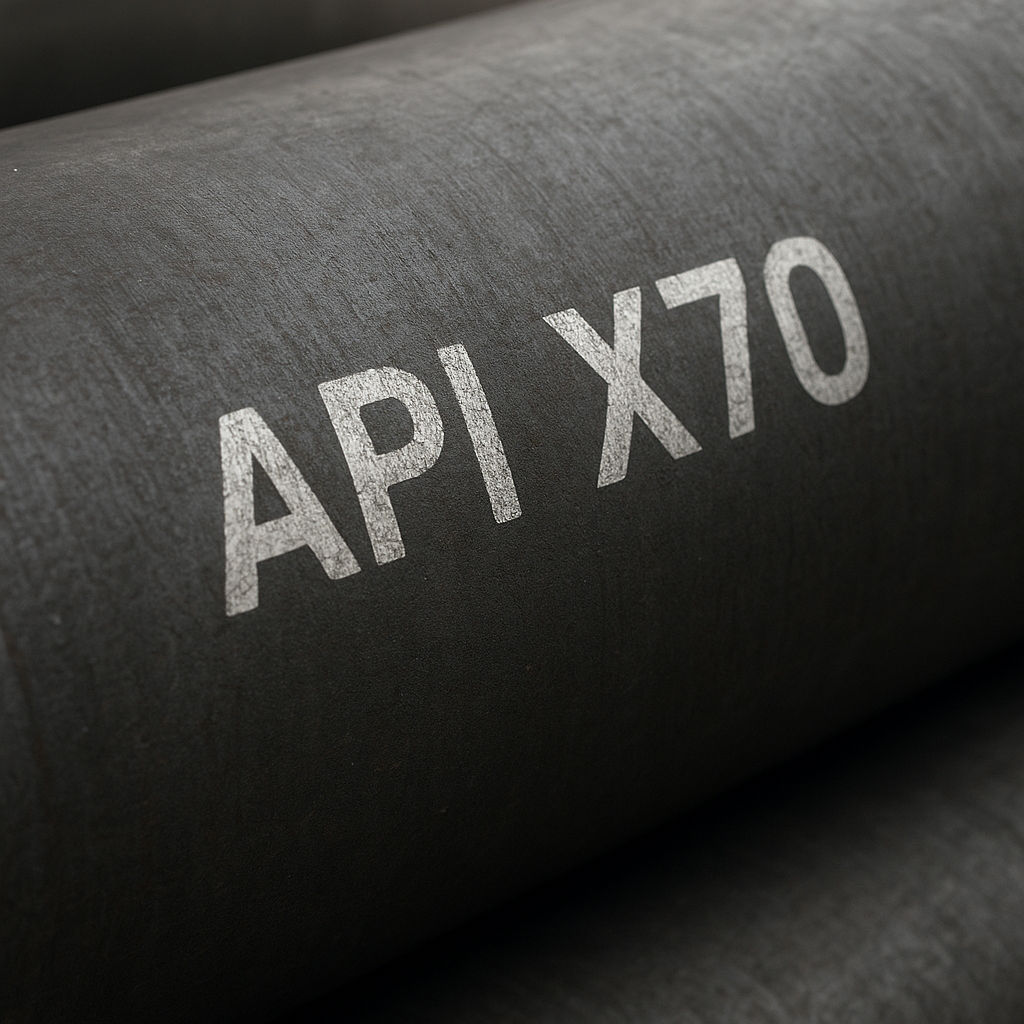

Stal oznaczana jako API X70 jest jednym z kluczowych materiałów stosowanych w budowie nowoczesnych rurociągów przesyłowych dla przemysłu naftowego i gazowego. Charakterystyczna kombinacja wysokiej wytrzymałości, odpowiedniej spawalności i możliwości produkcyjnych sprawia, że ten gatunek stali znajduje szerokie zastosowanie tam, gdzie wymagane są długie odcinki przewodów, przenoszące medium pod znacznym ciśnieniem. W tekście omówione zostaną: podstawowe cechy i normy, typowy skład chemiczny i właściwości mechaniczne, proces produkcyjny, technologie spawania i łączenia, metody zabezpieczania przed korozją, wymagania kontroli oraz przykładowe obszary zastosowań i ograniczenia przy projektowaniu.

Charakterystyka i normy stali API X70

Oznaczenie X70 w systemie API (American Petroleum Institute) odnosi się do minimalnej wartości granicy plastyczności rzędu 70 ksi (około 483 MPa). Gatunek ten jest częścią grupy stali linii przesyłowych klasyfikowanych zgodnie z normą API 5L oraz jej odpowiednikami międzynarodowymi, takimi jak ISO 3183. W praktyce istnieją dwie klasy jakości produkcji: PSL1 i PSL2, przy czym PSL2 zawiera zaostrzone wymagania dotyczące kontroli chemicznej, badań udarności i badań niestandardowych, co czyni materiał bardziej odpowiednim do wymagających warunków eksploatacji.

Główne cechy, które wyróżniają stal API X70:

- Wysoka wytrzymałość przy zachowaniu zadowalającej ciągliwości.

- Niska podatność na pękanie kruche i dobra udarność (po odpowiedniej obróbce i kontroli).

- Możliwość wytwarzania długich odcinków rurociągów o dużej średnicy i grubości ścianki.

- Zastosowanie w systemach przesyłowych o dużych ciśnieniach roboczych.

Skład chemiczny i właściwości mechaniczne

Typowy skład chemiczny stali API X70 jest optymalizowany pod kątem uzyskania pożądanego stosunku wytrzymałości do udarności oraz dobrej spawalności. W praktyce stosuje się niskowęglowe stale z dodatkami mikrostopowymi, które stabilizują drobną strukturę ziarna i poprawiają właściwości mechaniczne.

Przykładowe składniki (orientacyjne wartości, zależne od producenta i specyfikacji PSL):

- Węgiel (C): zwykle niskie zawartości, rzędu 0,04–0,12% — niższe C poprawia spawalność.

- Wapń i krzem (Si): niewielkie ilości do kontroli oczyszczania i właściwości procesu.

- Mangan (Mn): ok. 0,8–1,6% — poprawia wytrzymałość i hartowność.

- Fosfor (P) i siarka (S): bardzo niskie zawartości (P ≤ 0,025%, S ≤ 0,005%) — minimalizacja kruchości.

- Dodatki mikrostopowe (Nb, V, Ti): służą do inhibicji wzrostu ziarna i poprawy granicy plastyczności przy jednoczesnym zachowaniu dobrej udarności.

Właściwości mechaniczne typowe dla X70:

- Minimalna granica plastyczności (YS): około 483 MPa (70 ksi).

- Wytrzymałość na rozciąganie (UTS): wartości orientacyjne 620–760 MPa, zależne od procesu produkcji i grubości ścianki.

- Wydłużenie przy zerwaniu: wartości umożliwiające dobrą plastyczność podczas formowania i montażu.

- Udarność (CVN): w zależności od klasy PSL i wymagań projektowych, określana przy temperaturach np. -20°C, -30°C lub niższych; PSL2 narzuca rygorystyczniejsze wymagania.

Proces produkcji i obróbka

Produkcja stali linepipe w klasie API X70 obejmuje kilka podstawowych etapów, które muszą być wykonane z dużą precyzją, by osiągnąć wymagane właściwości mechaniczne i mikrostrukturę. Podstawowe etapy to:

- Wytop stali w piecu konwertorowym (BOF) lub w piecu elektrycznym łukowym (EAF), z dodatkami stopowymi i rafinacją chemiczną.

- Wytłaczanie/guszenie i walcowanie kontinuacyjne na gorąco w celu uzyskania płaskowników.

- Kontrolowane walcowanie i chłodzenie (TMCP — thermomechanical controlled processing), które łączy walcowanie w złożonym cyklu z przyspieszonym chłodzeniem w celu uzyskania drobnoziarnistej struktury, często bainitycznej lub drobnoziarnistej ferrytowo-perlitowej.

- Cięcie na taśmy i formowanie rur — metody wytwarzania rur: ERW (Electric Resistance Welding / ERW), SAW (Submerged Arc Welding — zgrzewanie podłukowe) w wariantach LSAW/SSAW, i w przypadku rur bezszwowych: metoda ciągnienia bezszwowego (seamless — SMLS) dla niektórych zastosowań.

- Procesy wykończeniowe: prostowanie, obrabianie końcówek, testy nieszczelności, badania nieniszczące.

- Powłoki i zabezpieczenia zewnętrzne: FBE, 3LPE, 3LPP, powłoki epoksydowe, antykorozyjne systemy zbrojone.

Kluczową rolę odgrywa kontrola mikrostruktury uzyskiwana przez odpowiednie parametry walcowania i chłodzenia. TMCP pozwala osiągnąć wysoką wytrzymałość przy zachowaniu dobrej udarności bez potrzeby gwałtownych zabiegów cieplnych, co jest korzystne ekonomicznie i technologicznie.

Metody formowania rur i ich wpływ na właściwości

W zależności od zastosowania i wymaganej jakości, stosuje się różne metody formowania rury:

- Rury bezszwowe (SMLS) — produkowane poprzez: wytłaczanie, wiercenie i ciągnienie. Charakteryzują się jednolitą strukturą, są preferowane tam, gdzie wymagane są wysokie parametry mechaniczne i brak złącza spawanego.

- Rury spawane ERW — wygodne do produkcji dużych ilości, ekonomiczne dla mniejszych średnic.

- Rury spawane SAW (LSAW/SSAW) — stosowane dla dużych średnic i grubości ścianki; zgrzewane metodą łukową pod osłoną topnika, następnie prostowane i testowane.

Wybór metody ma bezpośredni wpływ na rozkład właściwości mechanicznych i na podejście do kontroli jakości, w szczególności w obrębie złączy spawanych, gdzie konieczne są dodatkowe badania i kwalifikacje procedur spawania.

Spawanie, procedury łączenia i kwalifikacje

Łączenie elementów rurociągów ze stali API X70 wymaga stosowania procedur spawalniczych zaprojektowanych tak, by zachować integralność i odporność na pękanie. Główne zasady dotyczące spawania:

- Dobór materiału dodatkowego (drut spawalniczy, elektrod) o mechanicznych właściwościach co najmniej równych materiałowi podstawowemu.

- Kontrola wprowadzonej energii cieplnej (heat input) — zbyt duża energia może pogorszyć mikrostrukturę strefy wpływu ciepła (HAZ) i obniżyć odporność na pękanie; zbyt niska może prowadzić do defektów nieszczelnościowych.

- Stosowanie technik niskohydrogenowych (procedury i elektrody z niską zawartością wilgoci) oraz kontroli wodoru pozostałego w spoinie.

- Wymagania dotyczące wygrzewania wstępnego (preheat) i ewentualnego obróbki po spawaniu (PWHT) zależą od grubości ścianki, składu chemicznego i specyfikacji eksploatacyjnej — w wielu przypadkach przy niskim C i kontrolowaniu wodoru PWHT nie jest konieczne, jednak decyzja oparta jest na analizie ryzyka powstawania pęknięć.

W kontekście norm API i projektów komercyjnych istotne jest kwalifikowanie procedur spawania (WPS/ PQR) oraz kwalifikowanie spawaczy. Dla połączeń krytycznych wymagane są dodatkowe badania nieniszczące (RT, UT) i czasem testy mechaniczne spoiny (zginanie, rozciąganie, udarność). Przy usługach offshore i w środowiskach sour (H2S) dodatkowe wymagania wynikają z norm NACE/ISO 15156.

Kontrola jakości i badania

Nadrzędnym elementem procesu produkcji i montażu rurociągów z stali API X70 jest rygorystyczna kontrola jakości. Obejmuje ona:

- Badania chemiczne (spektrometryczne potwierdzenie składu).

- Badania mechaniczne (ciągliwość, granica plastyczności, wytrzymałość na rozciąganie).

- Badania udarności (Charpy V) w zadanych temperaturach — szczególnie ważne dla eksploatacji w niskich temperaturach.

- Badania nieniszczące: ultradźwiękowe (UT) dla wykrywania defektów wewnętrznych, radiografia (RT) dla spawów, magnetyczno-proszkowe (MT) i penetracyjne (PT) dla powierzchniowych wad.

- Badania hydrostatyczne rury po spawaniu lub produkcji w celu weryfikacji szczelności i integralności strukturalnej.

- Testy odporności korozyjnej oraz testy odporności na pękanie wodorowe i SSC w przypadku środowisk sour.

Dokumentacja techniczna, świadectwa materiałowe, raporty z badań i certyfikacje zgodne z API/ISO są elementami wymaganymi przy dostawach rurociągów do projektów międzynarodowych.

Ochrona przed korozją i systemy powłokowe

Efektywne zabezpieczenie przed korozją jest krytyczne dla długotrwałej eksploatacji rurociągów. Stosuje się kombinację rozwiązań zewnętrznych i wewnętrznych:

- Powłoki zewnętrzne: FBE (fusion bonded epoxy), 3LPE (trzywarstwowa powłoka) i 3LPP dla warunków subsea; te systemy chronią przed działaniem agresywnego środowiska i ścieraniem podczas układania rury.

- Osłony mechaniczne i powłoki na złączach oraz zabezpieczenia antykorozyjne śrub i elementów przyłączeniowych.

- Kathodowa ochrona (cathodic protection) jako drugi poziom zabezpieczenia — szczególnie ważna dla rurociągów papierowych i bagowych oraz podwodnych.

- Warstwy wewnętrzne i inhibitory korozji stosowane w rurociągach przewożących medium korozyjne lub zawierające wodę i rozpuszczone gazy.

Dobór powłoki zależy od warunków gruntowych, projektowanej żywotności, wymagań mechanicznych i sposobu montażu (np. układanie w wykopie vs. układanie morskie).

Zastosowania i przeznaczenie

Główne obszary wykorzystania API X70 to:

- Transport ropy naftowej i gazu ziemnego na długich dystansach — tranzytowe rurociągi lądowe i morskie.

- Rurociągi wysokociśnieniowe, gdzie potrzeba połączenia dużej wytrzymałości z łatwością montażu i kompatybilnością spoin.

- Przewody przesyłowe w projektach petrochemicznych i rafineryjnych.

- Instalacje offshore, w tym rurociągi podmorskie, przy zastosowaniu właściwych powłok i zabezpieczeń antykorozyjnych.

- Systemy wodociągowe i przesyłowe w specyficznych projektach inżynierskich wymagających wysokich parametrów wytrzymałościowych.

Wybór X70 ma sens ekonomiczny tam, gdzie zastosowanie stali o wyższej klasie wytrzymałości pozwala zmniejszyć masę materiału (cieńsze ścianki) przy zachowaniu wymagań nośności, co przekłada się na niższe koszty materiałowe i logistyczne.

Ograniczenia, ryzyka i kryteria doboru

Mimo licznych zalet, zastosowanie stali X70 nie jest pozbawione ograniczeń:

- Wyższe klasy wytrzymałości zwykle niosą ze sobą większą wrażliwość na złe praktyki spawania — niewłaściwe procedury prowadzą do obniżenia odporności złącza.

- Potencjalne problemy w środowiskach extremely cold — wymagana jest udarność przy niższych temperaturach, co może wymuszać dodatkowe wymagania PSL2.

- Skomplikowane warunki sour (obecność H2S) wymagają szczególnej analizy w kontekście odporności na SSC i HIC oraz zgodności z normami NACE/ISO.

- Projektowanie rurociągu z X70 wymaga zaawansowanej analizy zmęczeniowej i pękania, uwzględniającej ryzyko defektów produkcyjnych i eksploatacyjnych.

Przykładowe kryteria projektowe i praktyczne wskazówki

Aby zoptymalizować wykorzystanie API X70 w projekcie, zaleca się:

- Wybierać materiał zgodny z odpowiednią klasą PSL i specyfikacjami dotyczącymi udarności dla przewidywanych temperatur eksploatacyjnych.

- Stosować sprawdzone procedury spawalnicze i kwalifikować je dla konkretnej grubości i warunków montażu.

- Projektować powłoki i systemy ochrony katodowej adekwatnie do środowiska (glebowego, morskiego) i przewidywanych obciążeń mechanicznych.

- Włączyć do planu jakości testy NDT, badania mechaniczne i harmonogram badań kontrolnych podczas eksploatacji.

- Uwzględniać aspekty logistyczne: ciężar rury, długości odcinków, sposoby transportu i układania — większa wytrzymałość pozwala na ekonomiczne korzyści, ale wymaga zachowania precyzji montażu.

Podsumowanie

Stal API X70 to zaawansowany materiał inżynierski dedykowany do rurociągów przesyłowych, łączący wysoką wytrzymałość z dobrą spawalnością i możliwością produkcji wielkoseryjnej. Odpowiednio wytworzona i zabezpieczona pozwala na budowę długotrwałych instalacji przesyłowych o korzystnym stosunku masy do wytrzymałości. Kluczowe dla sukcesu projektu są: właściwy skład chemiczny, kontrola mikrostruktury poprzez walcowanie i TMCP, rygorystyczna kontrola jakości, dobór procedur spawalniczych oraz systemów ochrony przed korozją. Przy spełnieniu wymagań normowych i zastosowaniu dobrych praktyk inżynierskich, X70 stanowi efektywne rozwiązanie dla nowoczesnych sieci przesyłowych.