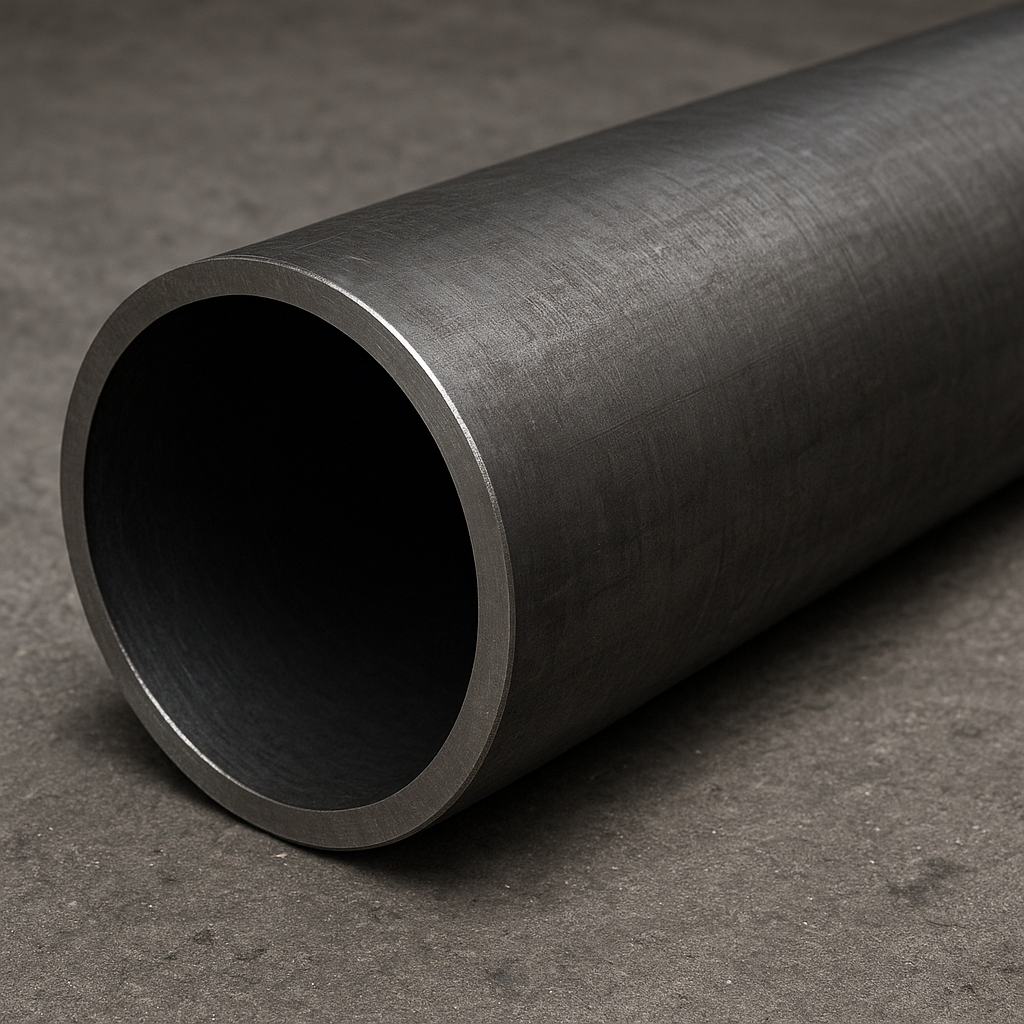

Stal API X65 to jedna z powszechnie stosowanych klas materiałowych w przemyśle przesyłowym i energetycznym. Charakteryzuje się zoptymalizowanym stosunkiem wytrzymałości do plastyczności, co czyni ją atrakcyjną do budowy długodystansowych instalacji rurowych, zarówno naziemnych, jak i morskich. W artykule omówione zostaną skład chemiczny i mikrostruktura, technologie produkcji, właściwości mechaniczne, aspekty spawalności, systemy zabezpieczeń przed korozją oraz typowe zastosowania i wymagania eksploatacyjne.

Charakterystyka materiałowa i skład chemiczny

Klasyfikacja API X65 wynika ze standardu API 5L, który definiuje parametry rurociągów do przesyłu ropy naftowej, gazu i produktów pochodnych. Nazwa X65 oznacza minimalną wartość granicy plastyczności równą 65 ksi (65 000 psi), co odpowiada około 448 MPa. Stal tego typu jest zwykle wytwarzana jako niskostopowa stal niestopowa z dodaniem mikrostopów, które poprawiają własności mechaniczne.

Typowy skład chemiczny

- Węgiel (C): zazwyczaj poniżej 0,26% — wpływa na wytrzymałość i hartowność.

- Mnangan (Mn): 0,8–1,6% — wzmacnia stal i poprawia wydłużenie.

- Krzem (Si): 0,1–0,5% — deoksydant i poprawa granicy plastyczności.

- Fosfor (P) i siarka (S): bardzo niskie zawartości (P ≤ 0,025%, S ≤ 0,015%) — dla poprawy spawalności i udarności.

- Mikroelementy (Nb, V, Ti): w śladowych ilościach — działają jako środki do usztywnienia ziarna oraz wymuszają struktura drobnoziarnistą.

- Czasami dodatek Ni, Cr, Mo dla wyższych właściwości i odporności na agresywne środowiska.

W zależności od wymagań norm (PSL1 vs PSL2) dopuszczalne zakresy i dodatki mogą się różnić; PSL2 wymaga ściślejszej kontroli składu i dodatkowych badań mechanicznych.

Proces produkcji i obróbka

Produkcja stali API X65 obejmuje kilka etapów: wytop stali, rafinacja, ciągnienie i walcowanie blach, a następnie formowanie rur (seamless lub zgrzewane) oraz obróbkę końcową. Kluczowym elementem jest kontrola warunków termomechanicznych, aby uzyskać pożądaną mikrostrukturę i parametry mechaniczne.

Wytop i obróbka termiczna

- Wytapianie w konwertorach tlenowych lub piecach elektrycznych z dodatkowymi procesami rafinacji (degazacja, usuwanie zanieczyszczeń).

- Procesy ciągłego odlewania magnetycznego dla uzyskania stabilnego wsadu.

- Walcowanie gorące z kontrolą przebiegu chłodzenia — stosowana jest metoda TMCP (thermomechanical controlled processing), czyli TMCP, która pozwala na uzyskanie drobnoziarnistej mikrostruktury zwiększającej udarność w niskich temperaturach.

- Opcjonalna normalizacja lub obróbka cieplna w celu stabilizacji struktury i naprężeń.

Formowanie rur

- Rury zgrzewane: ERW (electric resistance welded) dla mniejszych średnic, SAW (submerged arc welded) z użyciem procesów UOE lub JCOE dla dużych średnic.

- Rury bezszwowe: walcowanie na gorąco i przewiercanie w celu uzyskania ciągłej rury bez zgrzewów, stosowane tam, gdzie wymagane jest bardzo wysokie bezpieczeństwo i szczególne własności mechaniczne.

- Kontrola wymiarów i prostoliniowości, a następnie obróbka końcowa (gięcie, ostrzenie krawędzi, piaskiwanie).

Proces formowania i chłodzenia bezpośrednio wpływa na końcową spawalność i odporność na pękanie — dlatego producenci stosują rygorystyczne procedury kontroli.

Właściwości mechaniczne i zachowanie w warunkach pracy

Główne własności mechaniczne określające przydatność stali X65 to granica plastyczności, wytrzymałość na rozciąganie, udarność oraz ciągliwość. Zależnie od technologii wykonania i grubości ścianki, materiały spełniają różne minimalne wymagania, ale zasadniczo:

- Minimalna granica plastyczności: 65 ksi (≈448 MPa).

- Wytrzymałość na rozciąganie: wartość nominalna zależna od gatunku i producenta, typowo w zakresie 520–690 MPa (zmienia się w zależności od grubości i formy materiału).

- Wymagania udarności: testy Charpy (CVN) prowadzone w zależności od strefy temperaturowej pracy — niska temperatura wymaga lepszej udarności.

W praktyce istotne są także właściwości zmęczeniowe, odporność na pękanie kruche oraz odporność na wżery i korozję naprężeniową (SCC), zwłaszcza w środowiskach zawierających H2S. Dla zastosowań w środowiskach kwaśnych konieczne jest spełnienie norm NACE (np. MR0175 / ISO 15156) lub wykonanie badań HIC i SSC.

Spawalność, łączenie i obróbka połączeń

Spawalność X65 zależy od składu chemicznego i zawartości węgla. Aby określić ryzyko pęknięć przy spawaniu, stosuje się współczynnik równoważnika węglowego (CE) — jedna z formuł to wzór IIW:

- CE = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15

W praktyce wartość CE poniżej ~0,45 ułatwia spawanie bez specjalnych środków. Dla wyższych wartości stosuje się podwyższone wymagania: podgrzewanie wstępne, dobranie odpowiednich materiałów dodatkowych, kontrola temperatury międzyprzejściowej oraz ewentualne wykonywanie odpuszczania lub PWHT, jeśli wymagane przez projekt.

Metody spawania

- SAW (spawanie łukiem w osłonie topnika) — powszechne przy produkcji rur zgrzewanych i przyłączeń.

- SMAW, GMAW, FCAW — stosowane w montażu i naprawach rurociągów.

- Specjalistyczne procedury spawalnicze (WPS) z kwalifikacją spawaczy i materiałów dodatkowych.

W praktyce należy zwrócić uwagę na kontrolę mikropęknięć w strefie wpływu ciepła (HAZ) oraz na kompatybilność materiałów dodatkowych z mniejszą zawartością węgla lub dodatkami niklu dla lepszej udarności.

Zastosowania i przykłady projektowe

Stal API X65 znajduje zastosowanie przede wszystkim w instalacjach przesyłowych, ale zakres użycia jest znacznie szerszy:

- Rurociągi przesyłowe ropy i gazu — duże średnice i długie trasy, gdzie liczy się wysoka nośność i odporność na ciśnienie robocze.

- Rurociągi morskie (offshore) — przy zastosowaniu dodatkowych powłok i betonowych obciążeń do układania w dnie morskim.

- Rurociągi kolektorowe i przyłącza w instalacjach przemysłowych.

- Instalacje wysokociśnieniowe i tłoczne — tam, gdzie wymagana jest wysoka wytrzymałość materiału.

- Elementy konstrukcyjne i prefabrykaty wymagające dobrego stosunku wytrzymałość/masa.

Praktyczne projekty wykorzystują X65 tam, gdzie ekonomia materiałowa (mniejsza grubość ścianki przy wymaganej nośności) przynosi korzyści kosztowe, bez poświęcania bezpieczeństwa eksploatacji.

Kontrola jakości, badania i normy

Przemysł rurociągowy opiera się na rygorystycznych procedurach kontroli jakości. Rury API X65 produkowane są zgodnie z normą API 5L lub ISO 3183 i podlegają serii badań oraz dokumentacji materiałowej (MTC):

- Badania chemiczne (spektrometria, analizy laboratoryjne).

- Badania mechaniczne (próby rozciągania, udarności, twardości).

- Badania nieniszczące: ultradźwiękowe (UT), radiograficzne (RT), penetracyjne (PT) i magnetyczno-proszkowe (MT) — w zależności od klasy i wymagań klienta.

- Testy hydrauliczne: każdy odcinek rury poddawany jest ciśnieniowi próbnemu zgodnemu z normami.

- Śledzenie i certyfikacja: MTC z danymi wsadu, identyfikacją elementu i ścieżką produkcyjną.

Dla materiałów przeznaczonych do pracy w trudnych warunkach (niska temperatura, środowiska korozyjne) wymagane są dodatkowe testy udarności i, w niektórych przypadkach, ocena łamliwości metodą CTOD lub J-R.

Ochrona przed korozją i powłoki

W praktycznych zastosowaniach rurociągów kluczowe są zabezpieczenia antykorozyjne. Dla stali X65 stosuje się kombinację rozwiązań:

- Powłoki zewnętrzne: FBE (fusion bonded epoxy), 3LPE (trójwarstwowy polietylen), 3LPP, bitumiczne, powłoki betonowe dla obciążenia

- Powłoki wewnętrzne: epoksydy, powłoki antyerozyjne, uszczelnienia zmniejszające korozję wewnętrzną

- Systemy ochrony katodowej (CP): wymuszone lub galwaniczne dla ograniczenia prędkości korozji w glebie i w wodzie

- Pochłaniacze wilgoci, zabezpieczenia antykorozyjne nowych spawów i kołnierzy

Dla przesyłu gazu i ropy stosuje się również środki zapobiegające korozji wewnętrznej, inhibitorów i regularne monitoringi inspekcyjne (pigging, sondy diagnostyczne).

Wybór materiału i aspekty projektowe

Dobór stali X65 do konkretnego projektu wymaga analizy ekonomicznej i technicznej. Z jednej strony wyższa wytrzymałość pozwala na zmniejszenie grubości ścianki i masy rury, co obniża koszty transportu i układania. Z drugiej strony, wyższe właściwości mechaniczne często wiążą się z bardziej rygorystycznymi wymaganiami dotyczącymi spawania i kontroli jakości.

- Analiza Barlow’a i warunki pracy decydują o minimalnej grubości ścianki.

- Dla rejonów o niskich temperaturach należy wybrać materiały o potwierdzonej udarności przy temperaturze pracy.

- Dla środowisk korozyjnych konieczne jest spełnienie standardów NACE i wykonanie badań specyficznych (HIC, SSC).

Trwałość, recykling i aspekty ekonomiczne

Stal X65, jak większość stali konstrukcyjnych, jest materiałem w pełni podatnym na recykling, co ma znaczenie z punktu widzenia zrównoważonego rozwoju projektów infrastrukturalnych. Dłuższa żywotność rurociągów (przy właściwej konserwacji i ochronie) przekłada się na niższe całkowite koszty posiadania (TCO). Istotne jest właściwe planowanie inspekcji i systemów monitoringu, aby wykrywać korozję i defekty wczesnym etapie.

Podsumowanie

Stal API X65 to materiał o korzystnym stosunku wytrzymałości do masy, szeroko stosowany w przesyle surowców energetycznych oraz w różnych aplikacjach przemysłowych. Optymalizacja składu, zastosowanie procesów TMCP i ścisła kontrola jakości pozwalają na uzyskanie właściwości mechanicznych i udarności odpowiednich dla zastosowań lądowych i morskich. Wybór X65 wymaga jednak uwzględnienia aspektów spawalności, wymogów badań nieniszczących oraz zabezpieczeń antykorozyjnych — wszystkie te elementy mają kluczowe znaczenie dla bezpiecznej i ekonomicznej eksploatacji rurociągów.