Stal typu HSLA (High-Strength Low-Alloy) to grupa nowoczesnych stopów węglowych zaprojektowanych tak, by zapewniać zwiększoną wytrzymałość przy jednoczesnym zachowaniu dobrej plastyczności i spawalności. Dzięki optymalnemu doborowi pierwiastków mikrolegujących oraz odpowiedniej obróbce termomechanicznej materiały te oferują korzystny stosunek wytrzymałość / masa, co przekłada się na oszczędności konstrukcyjne i eksploatacyjne. Poniższy tekst omawia skład, mechanizmy umacniania, metody produkcji, typowe zastosowania oraz praktyczne aspekty stosowania stali HSLA.

Charakterystyka i skład chemiczny stali HSLA

Stale HSLA to stale niskostopowe, w których głównym celem jest uzyskanie podwyższonej wytrzymałości bez znacznego zwiększania zawartości węgla. W praktyce oznacza to stosowanie niewielkich ilości dodanych pierwiastków, które działają poprzez mechanizmy mikrolegowania, wzmacniania przez wydzieliny i kontrolę ziarna. Typowe składniki to:

- niob (Nb) — działa jako środek mikrostopowy, tworząc nanometryczne węgliki/azotki, które utrudniają wzrost ziarna i przyczyniają się do umocnienia przez wydzieliny;

- wanad (V) — podobnie do Nb, wpływa na wydzieleniowe umocnienie i stabilizację mikrostruktur;

- tytan (Ti) — wiąże azot i węgiel, poprawiając ciągliwość i stabilność mikrostruktury;

- miedź (Cu), nikiel (Ni), chrom (Cr) i molibden (Mo) — stosowane w niewielkich ilościach dla poprawy trwałości, odporności na korozję atmosferyczną i wytrzymałości przy temperaturze podwyższonej;

- azot (N) — jako składnik sprzyjający wydzieleniom azotków, stosowany z umiarem ze względu na wpływ na ciągliwość.

Główne mechanizmy umacniania w stalach HSLA to: drobnoziarnista struktura (grain refinement), umocnienie przez wydzieliny (precipitation strengthening), oraz częściowo umocnienie przez rozpuszczanie (solid-solution strengthening). W rezultacie udaje się osiągnąć granice plastyczności w szerokim zakresie, typowo od około 250 MPa do ponad 700 MPa, w zależności od klasy materiału i obróbki.

Proces produkcji i obróbka termomechaniczna

Produkcja stali HSLA obejmuje kilka etapów, w których kluczowe są kontrola składu chemicznego i sposób obróbki termomechanicznej. Standardowy przebieg to wytop stali, odlewanie ciągłe, walcowanie gorące i kontrolowane chłodzenie. Szczególne znaczenie ma technologia TMCP (Thermo-Mechanical Controlled Processing), która łączy plastyczną deformację przy wysokich temperaturach z kontrolowanym chłodzeniem w celu uzyskania korzystnej mikrostruktury.

- Wytop stali — nowoczesne konwertory lub elektryczne piece łukowe (EAF) z procesami rafinacji (odsiarczanie, odazotowanie) pozwalają na precyzyjne ustalenie składu.

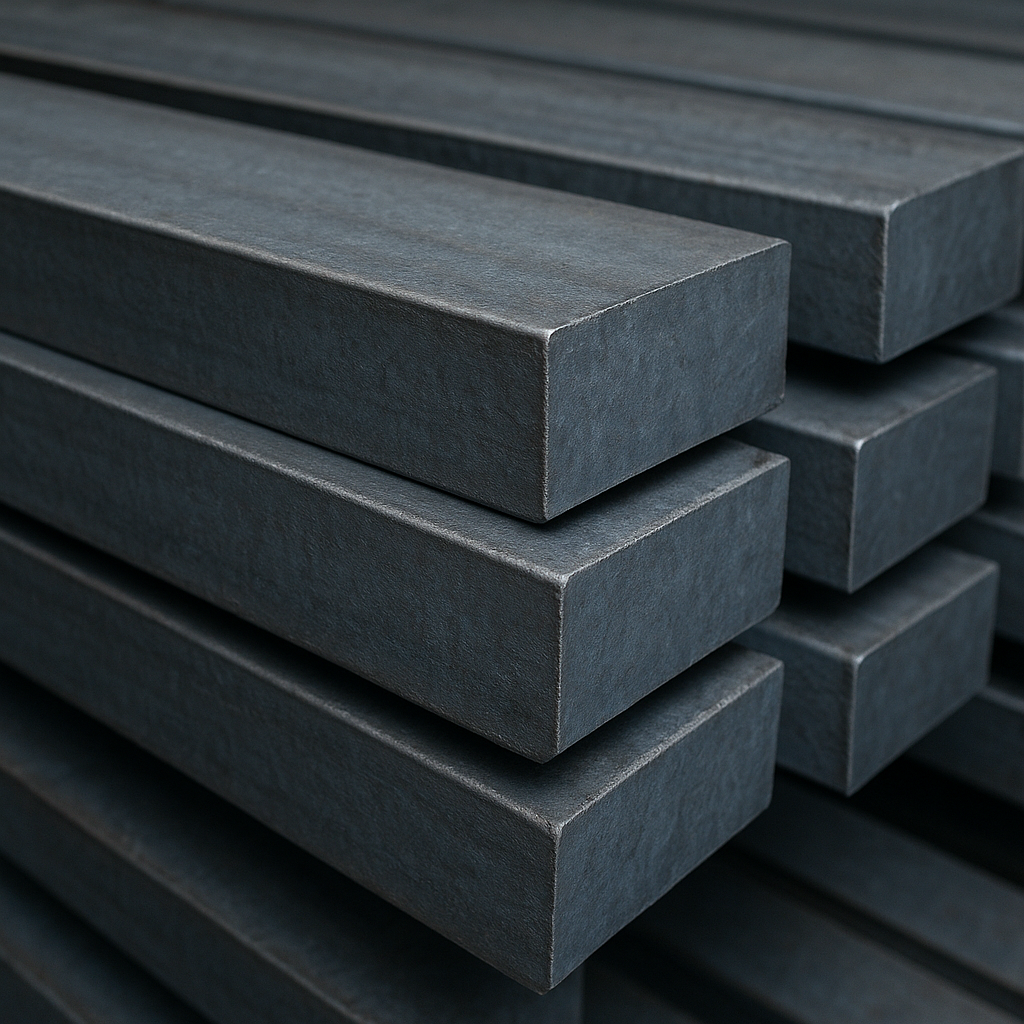

- Odlewanie ciągłe — wytwarzanie półwyrobów (blachy, taśmy, kęsy) o wymaganej czystości i jednorodności składu.

- Walcowanie gorące z kontrolą przebiegu temperatury i redukcji — decydujące dla kontroli rozmiarów ziarna i rozmieszczenia wydzieleń.

- Przyspieszone chłodzenie po walcowaniu — powoduje tworzenie drobniejszych mikrostruktur (bainit, drobny ferryt z wydzieleniami), co zwiększa wytrzymałość przy zachowaniu udarności.

- Opcjonalne wyżarzanie lub normalizowanie — zależnie od wymagań finalnych własności mechanicznych.

Do osiągnięcia zamierzonych parametrów mechanicznych stosuje się także precyzyjny dobór rozkładu mikrostopów oraz minimalizację zanieczyszczeń niemetalicznych. W praktyce kombinacja składu i TMCP pozwala na uzyskanie cienkoziarnistej mikrostruktury z równomiernym rozproszeniem drobnych wydzieleń niestabilnych, co przekłada się na korzystne właściwości mechaniczne.

Zastosowania i przeznaczenie stali HSLA

Ze względu na stosunek wytrzymałość/masa oraz dobre właściwości spawalnicze, stale HSLA są szeroko stosowane w branżach, gdzie redukcja masy i zwiększenie nośności są kluczowe. Przykładowe zastosowania to:

- Przemysł samochodowy — elementy nadwozi, ramy, elementy nośne i strefy kontrolowanego zgniotu. Zastosowanie HSLA pozwala na redukcję masy pojazdów przy zachowaniu bezpieczeństwa biernego.

- Budownictwo i konstrukcje stalowe — mosty, hale przemysłowe, dźwigary, rusztowania. Stale HSLA umożliwiają projektowanie smuklejszych członów konstrukcyjnych i dłuższych przęseł.

- Przemysł energetyczny i offshore — elementy platform wiertniczych, konstrukcje morskie, rurociągi przesyłowe. Tutaj docenia się wysoką wytrzymałość oraz odporność na niszczące warunki środowiskowe (po zabezpieczeniu powierzchniowym).

- Maszyny i urządzenia ciężkie — dźwigi, spycharki, łyżki koparek, podwozia. Wyższa wytrzymałość przekłada się na mniejsze zużycie materiału i dłuższą żywotność komponentów.

- Rurociągi przesyłowe — wysokowytrzymałe rury przesyłowe do gazu i ropy, gdzie zmniejszenie masy łączy się z korzyściami logistycznymi i montażowymi.

W wielu zastosowaniach HSLA konkuruje z droższymi stalami stopowymi i rozwiązaniami z aluminium, oferując korzystniejszy stosunek kosztów do właściwości mechanicznych.

Właściwości mechaniczne i zachowanie w eksploatacji

Stale HSLA charakteryzują się zrównoważonym zestawem własności mechanicznych, który można parametryzować w zależności od zastosowania. Typowo obserwuje się:

- Wysoką granicę plastyczności (YS) i wytrzymałość na rozciąganie (UTS), co umożliwia redukcję przekrojów konstrukcyjnych;

- Dobry stosunek wytrzymałości do udarności — dzięki drobnoziarnistej mikrostrukturze i kontrolowanym wydzieleniom, materiały HSLA mogą wykazywać korzystne wartości energii udaru nawet przy niskich temperaturach;

- Umiarkowaną skłonność do pęknięć nadmiarowych przy złej eksploatacji — w praktyce należy zwracać uwagę na przygotowanie spoin i parametry spawania;

- Korzystne właściwości zmęczeniowe przy odpowiednim projektowaniu i wykończeniu powierzchni;

- Ograniczoną możliwość uzyskania dodatkowego umocnienia poprzez klasyczne hartowanie i odpuszczanie — HSLA to materiały optymalizowane raczej pod kątem TMCP niż obróbki cieplnej typu Q&T.

W praktyce producent podaje pełne charakterystyki mechaniczne (YS, UTS, wydłużenie, wartości udaru Charpy V) dla konkretnych gatunków i grubości wyrobu. W projektowaniu konstrukcji należy uwzględniać zarówno wartości statyczne, jak i odporność na dynamiczne obciążenia oraz warunki środowiskowe.

Łączenie, obróbka plastyczna i montaż

Jedną z zalet stali HSLA jest ich dobra spawalność. Mimo to, specyfika mikrostopów wymaga uwagi przy łączeniu. Oto praktyczne wskazówki:

- Metody spawania: GMAW (MIG/MAG), SMAW, SAW, a także metody zrobotyzowane — wszystkie są stosowane, ale dobór parametrów i materiału dodatkowego jest kluczowy;

- Materiały dodatkowe: używa się drutów i prętów spawalniczych o kompatybilnej lub nieco wyższej wytrzymałości, by uniknąć słabych ogniw w strefie wpływu ciepła;

- Przygotowanie krawędzi i kontrola ciepła spawania: nadmierne nagrzewanie i długie utrzymywanie temperatury w strefie wpływu ciepła może prowadzić do niekorzystnego wzrostu ziarna i spadku udarności;

- Preheating i post-weld heat treatment (PWHT): w przypadku grubszych elementów i w obecności wrażliwych domieszek zalecane jest stosowanie preheatu lub PWHT zgodnie z zaleceniami producenta;

- Formowanie i gięcie: HSLA dobrze poddaje się gięciu i tłoczeniu, lecz wymaga uwagi przy małych promieniach gięcia — promień gięcia zwykle powinien być dobrany zgodnie z wytycznymi producenta wyrobu;

- Obróbka skrawaniem: podobna do stali niskowęglowych, choć zwiększona wytrzymałość może powodować szybsze zużycie narzędzi.

Ochrona powierzchni, odporność na korozję i powłoki

Same stopy HSLA nie są z zasady stalami korozyjnie odpornymi — ich odporność zależy od składu i środowiska eksploatacji. W praktyce stosuje się zabezpieczenia powierzchniowe:

- ocynkowanie (galwaniczne lub ogniowe) — powszechna metoda dla konstrukcji mostowych, automotive i elementów narażonych na warunki zewnętrzne;

- powłoki malarskie i systemy wielowarstwowe — w kombinacji z podkładami zabezpieczającymi;

- systemy antykorozyjne dla offshore — specjalne powłoki i barierowe systemy ochronne;

- modyfikacja składu (dodatki Cu, Ni) — w niektórych gatunkach HSLA poprawiają one odporność na korozję atmosferyczną.

Projektowanie ochrony antykorozyjnej powinno uwzględniać środowisko pracy (morskie, przemysłowe, chemiczne) oraz wymagania utrzymania i inspekcji.

Normy, gatunki i dobór materiału

Różne normy i specyfikacje opisują stale o właściwościach podobnych do HSLA. Przy doborze materiału istotne jest odniesienie do normy obowiązującej w danej branży i kraju oraz do wymagań projektowych. Przykładowe standardy i grupy wyrobów związanych z HSLA to normy dla płyt i blach konstrukcyjnych oraz specyfikacje producentów rurociągów czy części samochodowych. Przy wyborze należy zwrócić uwagę na:

- wymaganą klasę wytrzymałości i wartości udaru;

- grubość i format wyrobu;

- wymagania dotyczące spawalności i dalszej obróbki;

- warunki środowiskowe i konieczność stosowania powłok ochronnych;

- dostępność materiału i koszt w porównaniu z alternatywami (stale stopowe, aluminium).

Zalety i ograniczenia HSLA

W skrócie główne korzyści i ograniczenia można przedstawić następująco:

- Zalety:

- wysoki stosunek wytrzymałości do masy, co pozwala na optymalizację konstrukcji;

- dobra spawalność i możliwość produkcji dużych elementów;

- możliwość dostosowania właściwości poprzez kontrolę składu i procesu produkcji;

- kosztowo korzystniejsze od wielu stopów o podobnej wytrzymałości.

- Ograniczenia:

- ograniczona możliwość dodatkowego utwardzania cieplnego (w porównaniu z stalami stopowymi hartowanymi);

- wrażliwość na niewłaściwe warunki spawania i nadmierne nagrzewanie strefy wpływu ciepła;

- konieczność dokładnego doboru gatunku w zależności od warunków eksploatacji, zwłaszcza niskich temperatur lub agresywnego środowiska korozyjnego.

Zrównoważony rozwój, recykling i ekonomia

HSLA wpisuje się w strategię redukcji emisji pośrednich poprzez zmniejszenie masy konstrukcji i poprawę efektywności materiałowej. Mniejsze zużycie stali w konstrukcji oznacza mniejsze zużycie surowców i niższe koszty transportu oraz montażu. Ponadto stal jako materiał jest w wysokim stopniu recyklingowalna — złom stalowy można wielokrotnie przetworzyć w hutach, co obniża zapotrzebowanie na rudy i emisje CO2 na jednostkę gotowego produktu. Przy ocenie ekonomicznej warto uwzględnić pełen cykl życia komponentu: koszt materiału, obróbki, eksploatacji oraz ewentualnych napraw i wymiany.

Praktyczne wskazówki projektowe i eksploatacyjne

Projektując z użyciem stali HSLA, warto kierować się kilkoma praktycznymi zasadami:

- dobierać gatunek i grubość zgodnie z wymaganiami nośności i warunkami pracy, uwzględniając wpływ temperatury i zmęczenia;

- przewidzieć odpowiednie spoiny i materiały spawalnicze oraz procedury spawania (WPS), aby uniknąć obniżenia udarności w strefie wpływu ciepła;

- stosować zabezpieczenia antykorozyjne adekwatne do środowiska, a przy elementach krytycznych przewidzieć dostęp do inspekcji i konserwacji;

- przy projektowaniu detali giętych lub tłoczonych uwzględniać ograniczenia dotyczące minimalnych promieni gięcia i możliwych odkształceń;

- przemyśleć korzyści wynikające z redukcji masy względem kosztów materiału i obróbki — często optymalizacja geometryczna konstrukcji przynosi większe oszczędności niż zamiana na materiał droższy.

Podsumowanie

Stale typu HSLA stanowią ważną klasę materiałów konstrukcyjnych, łączącą podwyższoną wytrzymałość z dobrą spawalnością i zachowaniem przyjaznych właściwości plastycznych. Dzięki mikrolegowaniu z użyciem takich pierwiastków jak niob, wanad czy tytan oraz zastosowaniu technologii TMCP, możliwe jest uzyskanie drobnoziarnistych mikrostruktur o wysokiej odporności mechanicznej. Ich zastosowania obejmują przemysł samochodowy, budownictwo, energetykę i branżę offshore, a także maszyny ciężkie i rurociągi. Wybór HSLA wymaga jednak świadomego podejścia do spawania, zabezpieczeń antykorozyjnych i projektowania, aby maksymalnie wykorzystać ich zalety.