Stal nierdzewna 316 to jedna z najczęściej wybieranych stopów austenitycznych stosowanych w przemyśle i budownictwie tam, gdzie wymagana jest zwiększona odporność na działanie agresywnych środowisk. Dzięki specyficznemu składowi chemicznemu oraz procesom obróbki, materiał ten łączy dobrą wytrzymałość mechaniczną z wysoką trwałością w warunkach korozyjnych. W poniższym tekście omówione zostaną skład, metody produkcji, właściwości fizyczne i chemiczne, typowe zastosowania oraz praktyczne wskazówki dotyczące obróbki, spawania i utrzymania elementów z tego stopu.

Skład chemiczny i podstawowe właściwości

Stal oznaczona jako 316 to stop żelaza z dodatkami chromu i niklu, wzbogacony o istotną zawartość molibdenu. Typowy skład chemiczny dla gatunku AISI 316 (ang. S31600) mieści się w przybliżeniu w następujących zakresach: chrom 16–18%, nikiel 10–14%, molibden 2–3%, węgiel maks. 0,08% oraz dodatki krzemu, manganu, fosforu i siarki w śladowych ilościach. W normach europejskich odpowiada mu oznaczenie EN 1.4401.

Dodatek molibdenu jest kluczowy dla zwiększenia odporności na korozję w środowiskach zawierających chlorki — poprawia odporność na **pitting** (punktowe) i korozję szczelinową. Austenityczna struktura powoduje, że stal 316 jest niemagnetyczna w stanie wyżarzonym i zachowuje dobrą plastyczność oraz ciągliwość, co ułatwia formowanie i obróbkę plastyczną. Typowe własności mechaniczne dla stanu wyżarzonego to granica plastyczności rzędu 200–290 MPa i wytrzymałość na rozciąganie 480–620 MPa, z wydłużeniem przy zerwaniu powyżej 40% w zależności od formy dostawy i obróbki.

Warianty stali 316 obejmują m.in. 316L (o obniżonej zawartości węgla), 316Ti (stabilizowany tytanem) oraz 316H (podwyższona zawartość węgla dla lepszej wytrzymałości w wysokich temperaturach). Wybór wariantu zależy od warunków eksploatacji, zwłaszcza wymagań spawalniczych i odporności na sensytyzację (wydzielanie węglików w złączu spawalniczym).

Proces produkcji i obróbka technologiczna

Produkcja stali 316 zaczyna się od topienia surowców w piecach elektrycznych (EAF – Electric Arc Furnace) oraz dalszej rafinacji metodami AOD (Argon Oxygen Decarburization) czy VOD w przypadku wymagań dla stali nisko-węglowych. Po uzyskaniu odpowiedniego składu ciekły metal jest odlewany — najczęściej w procesie ciągłym — do form walcowanych na gorąco półproduktów: bloków, kęsów lub kręgów.

Następne etapy to walcowanie gorące, homogenizacja i wyżarzanie (rozpuszczające). Typowy cykl obróbki termicznej obejmuje wyżarzanie w temperaturach rzędu 1010–1150°C w celu rozpuszczenia węglików i przywrócenia struktury austenitycznej, następnie szybkie chłodzenie (water quench) by zapobiec wydzieleniom. W przypadku wariantów nisko-węglowych takich jak 316L, ryzyko sensytyzacji jest mniejsze, co ułatwia proces spawania.

Obróbka mechaniczna obejmuje formowanie na zimno (walcowanie, gięcie, tłoczenie) oraz obróbkę skrawaniem. Stal 316 cechuje się dużą plastycznością, ale również skłonnością do utwardzania przy obróbce na zimno, co należy uwzględnić przy doborze parametrów technologicznych. Do poprawy powierzchni i usunięcia tlenków stosuje się wyżarzanie połączone z procesami trawienia i passywacji (np. zanurzeniowym w kwasie azotowym lub cytrynowym), co przywraca warstwę pasywną i zwiększa odporność na korozję.

Obróbka skrawaniem, spawanie i formowanie

Podczas obróbki skrawaniem austenityczne stale typu 316 stawiają wyższe wymagania ze względu na ciągliwość i tendencję do pracy w tzw. warstwie ciągłej, a także podatność na utwardzanie miejscowe. Zalecenia praktyczne to stosowanie ostrych narzędzi z dodatkowymi powłokami (TiN, TiAlN), większych prędkości posuwu, mniejszych głębokości skrawania i intensywnego chłodzenia. Mocne, stabilne podparcie i ograniczenie luzów w obrabiarce redukują powstawanie chropowatości powierzchni.

Spawanie stali 316 jest relatywnie łatwe — materiał jest dobrze rozpuszczalny i daje złącza o dobrej ciągłości mechanicznej. Najczęściej stosowane metody to TIG (GTAW), MIG (GMAW) i spawanie łukowe. W przypadku spawania ważny jest dobór materiału dodatkowego: elektrody i druty spawalnicze typu ER316/316L. Przy grubych elementach lub pracy w temperaturach zwiększających ryzyko sensytyzacji zaleca się stosowanie 316L lub materiałów stabilizowanych (316Ti), aby zapobiec wydzielaniu węglików chromu w strefie wpływu ciepła.

Formowanie na zimno (gięcie, walcowanie) jest łatwiejsze niż w większości stopów stopów żelaza dzięki dobrej plastyczności austenitu. Należy jednak pamiętać o zwiększonej sile potrzebnej do formowania w porównaniu z miękkimi stalami węglowymi oraz o późniejszym sprężystym powrocie elementów. Po intensywnej obróbce plastycznej często zalecane jest wyżarzanie rektyfikacyjne.

Odporność na korozję: mechanizmy i ochrona

Główną przewagą stal nierdzewna 316 nad niższymi gatunkami (np. 304) jest zwiększona odporność na działanie jonów chlorkowych dzięki obecności molibdenu. Mimo to nie jest ona omnipotentna — w środowiskach ekstremalnie zasolonych, przy obecności stref osadów lub w wysokich temperaturach może dochodzić do zjawisk takich jak korozja punktowa (pitting), korozja szczelinowa (crevice corrosion) oraz naprężeniowa korozja międzykrystaliczna (SCC) w obecności chlorków i naprężeń zewnętrznych lub wewnętrznych.

Istotnym parametrem oceny odporności jest wskaźnik PREN (Pitting Resistance Equivalent Number), który oblicza się przybliżeniem: PREN = %Cr + 3,3×%Mo + 16×%N. Dla stali 316 wartość PREN plasuje się na poziomie, który czyni ją znacznie bardziej odporną na pitting niż 304, ale poniżej stopów specjalnych duplex czy superaustenitycznych. Dla środowisk bardzo agresywnych lepszym wyborem będą materiały o wyższym PREN lub inne gatunki odporne na chlorki.

Aby zmaksymalizować trwałość, praktycznie stosuje się zasady projektowania zapobiegające powstawaniu szczelin i osadów, regularne czyszczenie, passywację oraz, w miejscach szczególnie narażonych, dodatkowe zabezpieczenia powierzchni, np. powłoki lub innego rodzaju bariery. Testy laboratoryjne obejmują m.in. próby pittingu (ASTM G48), testy mgły solnej (ASTM B117) oraz badania elektrochemiczne.

Typowe zastosowania i sektory przemysłu

Stal 316 ma bardzo szerokie spektrum zastosowań dzięki zbalansowanym właściwościom korozyjnym i mechanicznym. Najważniejsze obszary zastosowań to:

- Przemysł morski i offshore — elementy okrętowe, łączniki, armatura, wymienniki ciepła i systemy odsalania. W zastosowaniach morskie 316 często przewyższa 304, ale w najbardziej agresywnych środowiskach stosuje się jeszcze bardziej odporne stopy.

- Przemysł chemiczny i petrochemiczny — reaktory, rurociągi, złączki i pompy transportujące agresywne media zawierające chlorki i inne substancje korozyjne.

- Przemysł spożywczy i farmaceutyczny — zbiorniki, linie procesowe, zawory oraz aparatura, gdzie istotna jest czystość, odporność na środki myjące i neutralność biologiczna.

- Branża medyczna — narzędzia chirurgiczne i implanty tymczasowe (częściej stosowana jest odmiana 316LVM do implantów), gdzie ważne są biokompatybilność i sterylność.

- Architektura i budownictwo — elewacje, balustrady, elementy wykończeń poddawane warunkom atmosferycznym i zanieczyszczeniom.

- Przemysł energetyczny i chemiczny — elementy kotłów, wymienników, instalacje w rafineriach i elektrowniach.

- Produkcja wyposażenia domowego — naczynia, zlewozmywaki, drobne AGD w miejscach narażonych na wilgoć i działanie soli.

Wybór materiału, normy i formy dostawy

Decydując o zastosowaniu stali 316, należy uwzględnić warunki środowiskowe, procedury spawania, wymagania dotyczące wytrzymałości i formy dostawy. Standardowe normy i oznaczenia to m.in. ASTM A240 (płyty i arkusze), ASTM A312 (rury) oraz EN 1.4401/1.4404 dla 316/316L. W systemie UNS 316 to S31600, a 316L to S31603. Wybór między 316 a 316L opiera się najczęściej na potrzebie minimalizowania ryzyka sensytyzacji przy spawaniu — 316L ma obniżoną zawartość węgla, co redukuje tworzenie węglików chromu w strefie wpływu ciepła.

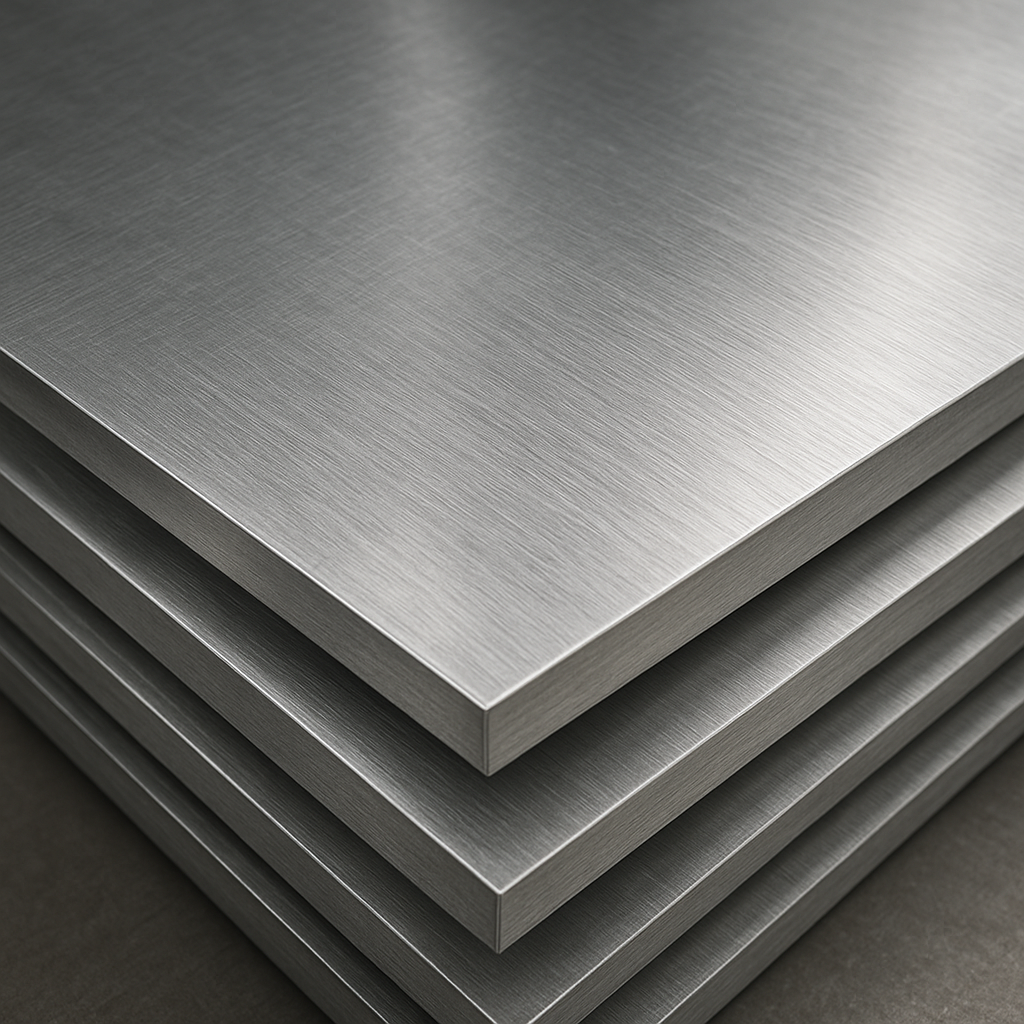

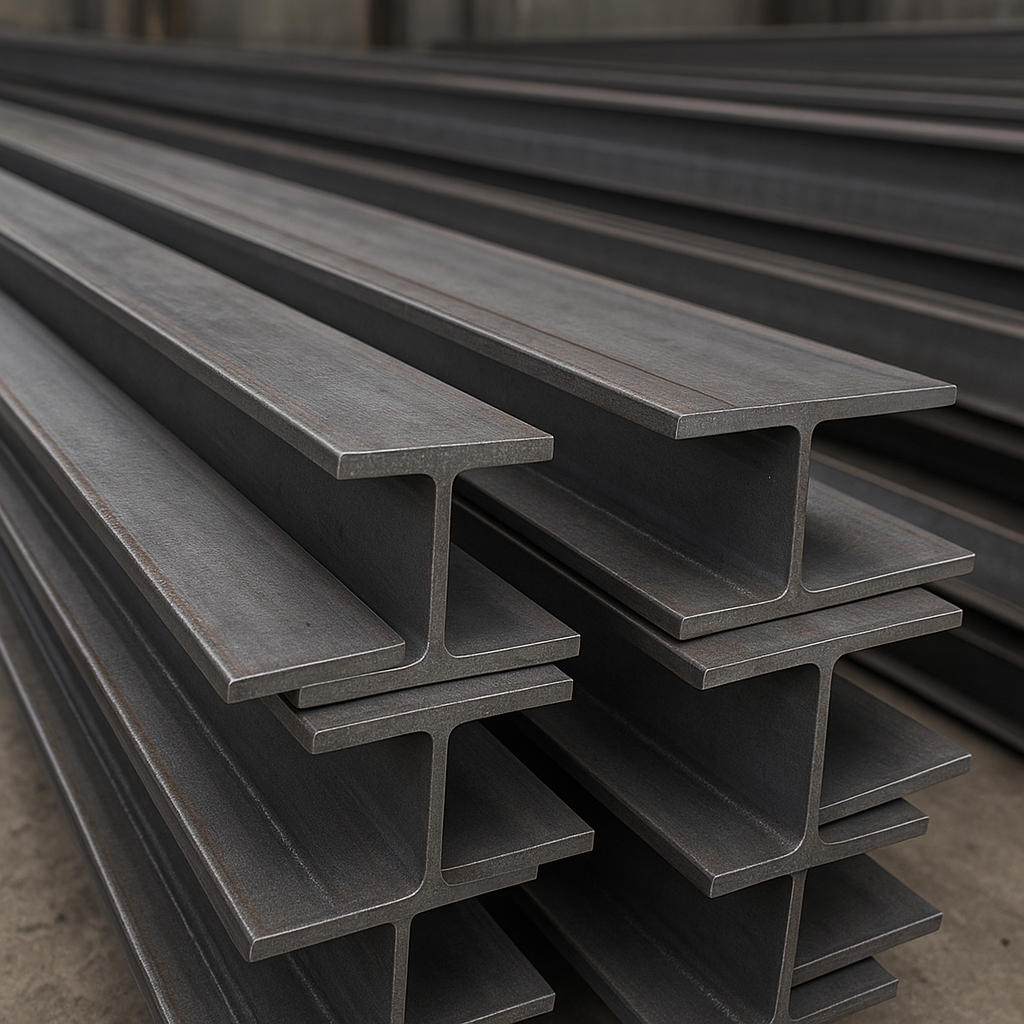

Stal 316 jest dostępna w wielu formach: blachy i arkusze, płyty, rury i przewody, pręty okrągłe i płaskie, druty, kształtowniki oraz elementy złączone jak śruby, nakrętki i złączki. Wybór formy zależy od zastosowania i procesu produkcyjnego.

Utrzymanie, kontrola jakości i recykling

Prawidłowa eksploatacja elementów z 316 obejmuje regularne czyszczenie w celu usunięcia osadów i soli, szczególnie w aplikacjach morskich. W przypadku uszkodzeń powierzchniowych należy stosować naprawy poprzez spawanie lub mechaniczne odtwarzanie powierzchni, po których wykonuje się passywację i ewentualne wyżarzanie naprawcze.

Testy jakości obejmują badania metalograficzne, testy twardości, pomiary składu chemicznego spektrometrem oraz badania nieniszczące (UT, RT, PT, MT) w zależności od krytyczności zastosowania. W specyfikacjach często wymagane są certyfikaty materiałowe (3.1 według EN/PN-EN), potwierdzające skład chemiczny i właściwości mechaniczne partii materiału.

Stal nierdzewna jest materiałem w pełni recyklingowalnym — wysoka zawartość wartościowych stopów takich jak chrom i nikiel sprawia, że złomowanie i odzysk są ekonomicznie opłacalne i ekologicznie korzystne. Recykling zmniejsza potrzebę wydobycia surowców i wpływa na obniżenie śladu węglowego w łańcuchu dostaw.

Ograniczenia i typowe tryby uszkodzeń

Mimo licznych zalet stal 316 nie jest wolna od ograniczeń. Najczęstsze problemy eksploatacyjne to:

- Korozja punktowa i szczelinowa w obecności jonów chlorkowych, zwłaszcza przy stagnacji wody lub osadach.

- Naprężeniowa korozja międzykrystaliczna (SCC) przy działaniu jonów chlorkowych i naprężeń rozciągających, szczególnie w temperaturach podwyższonych.

- Dezorganiczanie warstwy pasywnej przez agresywne środki chemiczne lub mechaniczne uszkodzenia powierzchni.

- Możliwa magnetyzacja w miejscach silnego odkształcenia na zimno — austenityczna struktura może ulegać przemianie na martensyt przy dużych odkształceniach plastycznych.

Aby minimalizować ryzyko awarii, projektanci i inżynierowie powinni stosować odpowiednią selekcję materiału, eliminować strefy osadów, przewidywać możliwości inspekcji i wykonywać pasywację oraz czyszczenie zgodnie z zaleceniami producenta.

Praktyczne wskazówki doboru i eksploatacji

- Jeżeli miejsce pracy zawiera czynne chlorowodory, słoną mgłę lub warunki morskie, rozważ użycie stali 316 zamiast 304, a w wyjątkowo agresywnych warunkach sięgnij po stopy o wyższej zawartości molibdenu lub duplexy.

- Do konstrukcji spawanych, gdzie ryzyko sensytyzacji ma znaczenie, najlepszym wyborem jest 316L lub użycie 316 z odpowiednią kontrolą cyklu termicznego i materiałem dodatkowym.

- Stosuj techniki projektowe ograniczające tworzenie szczelin, umożliwiające odsączanie i dostęp do czyszczenia.

- W procesach obróbki skrawaniem używaj przygotowanych narzędzi i parametrów dostosowanych do austenitycznych stopów — ostre narzędzia, chłodzenie i stabilna moc wrzeciona.

- Przy naprawach spawanych stosuj zalecane procedury spoinowe, usuwaj tlenki i pasywuj złącza po spawaniu.

Podsumowanie

Stal 316 to wszechstronny i powszechnie stosowany gatunek stali nierdzewnej, wyróżniający się dobrą odpornością na korozyjne działanie chlorków dzięki dodatkom molibdenu oraz bardzo korzystnymi właściwościami mechanicznymi i plastycznymi. Jej zastosowanie obejmuje szerokie spektrum sektorów: od przemysłu morskiego, przez chemiczny i spożywczy, po medycynę i architekturę. Racjonalny wybór między 316 a jego odmianami (316L, 316Ti, 316H) oraz prawidłowe procesy produkcyjne, spawania i utrzymania są kluczem do osiągnięcia długotrwałej i bezawaryjnej eksploatacji elementów wykonanych z tego materiału. W praktyce decyzje projektowe powinny opierać się na analizie warunków środowiskowych, wymaganiach normatywnych i ekonomicznych, a także na rutynowych procedurach kontroli jakości i utrzymania.