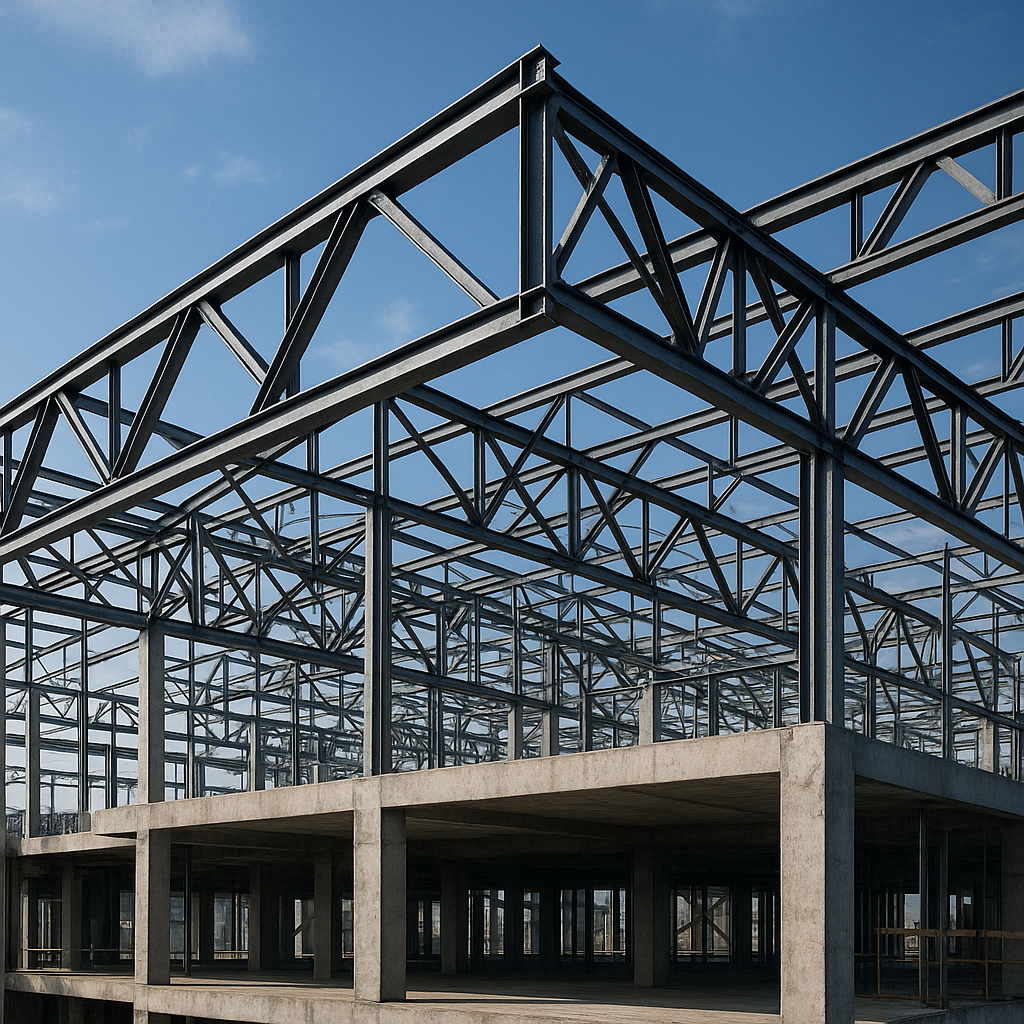

Realizacja inwestycji związanej z budową hali wymaga precyzyjnego zaplanowania wieloetapowych prac. Już we wstępnej fazie kluczowe jest zrozumienie specyfiki konstrukcji stalowej oraz identyfikacja wszystkich czynników wpływających na ostateczne koszty. Poniższy opis przedstawia główne zagadnienia, które należy uwzględnić, decydując się na tego typu obiekt, począwszy od opracowania projektu, przez wybór odpowiednich prefabrykatów, aż po prace wykończeniowe i logistykę transportu.

Planowanie i projektowanie konstrukcji stalowej

Na etapie koncepcyjnym największe znaczenie ma doprecyzowanie założeń funkcjonalnych obiektu. Warto ustalić, jaką powierzchnię netto będzie zajmować hala, jakie parametry użytkowe są niezbędne (wysokość, nośność dachu, obciążenia śniegowe i wiatrowe), a także jakie są wymagania dotyczące izolacja czy instalacji wewnętrznych. Na podstawie tych informacji inżynierowie opracowują szczegółowy projekt.

- Analiza warunków gruntowych i wybór rodzaju fundamenty – wpływa na stabilność i trwałość obiektu.

- Dobór profili stalowych – zgodnie z obciążeniami, jakie ma przenosić konstrukcja, np. dwuteowniki, belki skrzynkowe, rusztowania.

- Ustalenie systemu połączeń – śruby wysokiej wytrzymałości, spoiny elektryczne czy nitowania.

- Przewidywane obciążenia użytkowe – regały magazynowe, suwnice, systemy transportu wewnętrznego.

Dopracowany projekt stanowi solidną podstawę wyceny, minimalizuje ryzyko kosztownych zmian w trakcie realizacji oraz ułatwia procedury administracyjne związane z pozwoleniami.

Koszty elementów budowy hali stalowej

Całkowity nakład finansowy można podzielić na kilka głównych kategorii. Każda z nich pełni odrębną rolę i wymaga szczegółowego rozeznania rynkowego, aby zoptymalizować wydatki przy zachowaniu wysokiej jakości wykonania.

- Fundamenty i roboty ziemne – cena zależy od rodzaju podłoża, głębokości posadowienia i ewentualnej konieczności wzmocnień (palowanie, mikropale).

- Elementy stalowe – koszty materiałowe mogą się wahać w zależności od aktualnych cen stali, stopnia skomplikowania profili oraz stopnia prefabrykacji.

- Prefabrykaty – ich wykorzystanie przyspiesza montaż i obniża koszty robocizny, ale wymaga wyższej nakładówki na transport i magazynowanie.

- Prace montażowe – stawka za roboczogodzinę ekip zależy od regionu kraju i terminu realizacji (sezonowość).

- Izolacja termiczna i akustyczna – płyty warstwowe, wełna mineralna, płyty PIR, które mają zapewnić właściwe warunki energetyczne i użytkowe.

- Pokrycie dachu i elewacja – blacha trapezowa, membrana EPDM, systemy wentylacji naturalnej i mechanicznej.

- Instalacje wewnętrzne – elektryka, ogrzewanie, kanalizacja, wodociągi, systemy przeciwpożarowe.

Warto podkreślić, że każdy z tych składników stanowi odrębny element budżetu, a ich wzajemna koordynacja decyduje o szybkości i płynności realizacji inwestycji.

Montaż i logistyka transportu prefabrykatów

Zakup gotowych prefabrykaty pozwala na skrócenie czasu budowy, lecz generuje dodatkowe wyzwania logistyczne. Przygotowanie placu budowy do przyjęcia ciężkiego ładunku oraz organizacja transportu wymagają precyzyjnych ustaleń z firmami spedycyjnymi i operatorami sprzętu.

Organizacja placu budowy

- Wytyczenie stref składowania elementów.

- Zapewnienie dojazdów dla ciężkich pojazdów i dźwigów.

- Zabezpieczenie terenu – ogrodzenie, oznakowanie BHP, drogi ewakuacyjne.

Etapy montażu

- Przygotowanie fundamenty – wylewanie ław fundamentowych, płyty posadzkowej.

- Montaż głównych ram stalowych – podnoszenie i łączenie kolumn z ryglami.

- Instalacja dachu – mocowanie płatwi i pokrycie hydroizolacyjne.

- Zakładanie ścian i docieplenie – montaż paneli, profili maskujących.

- Wykończenia – drzwi, okna, bramy segmentowe.

Kompleksowa logistyka i sprawny montaż przekładają się na skrócenie czasu realizacji, co istotnie wpływa na końcową wycenę projektu.

Czynniki wpływające na całkowity koszt hali stalowej

Podczas wyceny projektu warto zwrócić uwagę na kilka zmiennych, które mogą podnieść lub obniżyć finalną wartość inwestycji:

- Lokalizacja – różnice w stawkach robocizny, wymagania środowiskowe, dostępność materiałów.

- Kondycje gruntowe – dodatkowe wzmocnienia lub odwodnienie terenu.

- Sezonowość – ceny usług i materiałów zmieniają się w zależności od pory roku.

- Zakres wyposażenia – czy obiekt będzie wyposażony w suwnice, rampy, regały wysokiego składowania.

- Standard wykończenia – stopień estetyzacji elewacji, wyposażenie biurowe, systemy inteligentne.

- Terminy realizacji – działanie pod presją krótkich terminów może generować podwyższone stawki.

Przy dobrze opracowanym harmonogramie oraz transparentnej współpracy z wykonawcami można zoptymalizować wydatki i uniknąć niespodziewanych kosztów dodatkowych.

Przykładowe koszty realizacji hali o powierzchni 1000 m²

Aby lepiej zobrazować poziom wydatków, przedstawiamy orientacyjne zestawienie kosztów budowy obiektu magazynowo-produkcyjnego o wymiarach 25×40 m:

- Projekt konstrukcyjny i dokumentacja: 30–40 tys. zł

- Roboty ziemne i fundamenty: 120–160 tys. zł

- Elementy stalowe i prefabrykaty: 400–500 tys. zł

- Montaż konstrukcji: 150–200 tys. zł

- Pokrycie dachu i izolacja: 80–120 tys. zł

- Ściany i obudowa: 100–140 tys. zł

- Instalacje wewnętrzne: 70–100 tys. zł

- Transport ciężkich elementów: 20–30 tys. zł

W sumie koszty budowy mogą się kształtować w przedziale 970–1 190 tys. zł. Ostateczna cena zależy jednak od jakości materiałów, standardu wykonania oraz warunków negocjacji z dostawcami i wykonawcami.