Stal duplex to grupa stopów żelaza, których mikrostruktura składa się z równoważnej mieszaniny dwóch faz: austenitu i ferrytu. Połączenie cech obu struktur daje unikalne właściwości — zwiększoną wytrzymałość, poprawioną odporność na korozję lokalną oraz korzystne własności mechaniczne w szerokim zakresie temperatur. W artykule przedstawiam złożenie chemiczne, mechanizmy działania, metody produkcji, technologie obróbki i spawania, typowe zastosowania oraz praktyczne wskazówki projektowe i eksploatacyjne dla stali duplex i jej odmian, w tym superduplex.

Charakterystyka i zasada działania

Stal duplex to klasa stali nierdzewnych określana przez zrównoważoną zawartość faz austenitycznej i ferrytycznej. Zwykle stosunek faz wynosi około 50:50, chociaż w praktyce dopuszcza się pewne odchylenia. Taka struktura zapewnia kompromis pomiędzy dobrą udarnością i plastycznością a wyższą wytrzymałością i lepszą odpornością na pitting oraz szczelinowanie niż w przypadku typowych stali austenitycznych.

Skład chemiczny i rola dodatków stopowych

- Chrom (Cr) — podstawowy pierwiastek zapewniający pasywację i odporność na korozję. Zwykle 20–28% w zależności od gatunku.

- Molibden (Mo) — zwiększa odporność na korozję w środowiskach zawierających chlorki i pitting; typowo 2–5% w superduplex.

- Ni (nikiel) — stabilizuje austenit; w stalach duplex zawartość niklu jest niższa niż w stalach austenitycznych (zwykle 1–9%).

- Azot (N) — ważny czynnik wzmacniający i stabilizujący austenit; zwiększa wytrzymałość oraz odporność na pitting.

- Pozostałe dodatki: miedź, krzem, tytan, niob — używane do kontrolowania inkluzji, stabilizowania faz i zapobiegania powstawaniu niekorzystnych faz.

Równowaga fazowa wymaga starannego dozowania pierwiastków i kontroli procesu termicznego. Nadmiar ferrytu zmniejsza ciągliwość, natomiast nadmiar austenitu osłabia odporność na korozję lokalną i redukuje zaletę wyższej wytrzymałości.

Właściwości mechaniczne i korozyjne

Stal duplex łączy w sobie cechy kilku grup stali nierdzewnych. Najważniejsze parametry to:

- Wytrzymałość na rozciąganie i granica plastyczności — zwykle około dwóch razy wyższa niż dla typowych stali austenitycznych (np. granica plastyczności dla 2205 ≈ 450 MPa, a dla stali austenitycznych typu 304 ≈ 200–250 MPa).

- Odporność na pitting i szczelinowanie — dzięki wysokiej zawartości Cr, Mo i N duplex wykazuje lepsze parametry w środowiskach chlorkowych niż klasyczne 304/316.

- Odporność na kruche przereagowanie — duplex jest mniej podatny na SCC (stress corrosion cracking) niż austenityczne stale w środowiskach zawierających chlor.

- Temperaturowe ograniczenia — duplex ma dobre właściwości w szerokim zakresie temperatur, ale długotrwała eksploatacja w zakresie 300–500°C może prowadzić do wydzielania niekorzystnych faz (np. sigma), co obniża ciągliwość i odporność na korozję.

Odmiana superduplex (np. S32750) to stopy z jeszcze wyższą zawartością Cr, Mo i N, przeznaczone do ekstremalnie agresywnych środowisk. Oferują one jeszcze większą wytrzymałość i wyższy poziom ochrony przed pittingiem i szczelinowaniem.

Produkcja i obróbka termiczna

Proces produkcji stali duplex obejmuje kilka etapów, których celem jest uzyskanie pożądanej składu chemicznego i mikrostruktury:

- Topienie i rafinacja — zwykle w piecach elektrycznych lub vakuowych z kontroloą zawartości gazów i zanieczyszczeń. Rafinacja pozwala na dokładne dozowanie N, Cr, Mo i Ni.

- Przetapianie i odlewanie — odlewy ciągłe lub formowanie bloków hutniczych.

- Obróbka plastyczna na gorąco — walcowanie, kucie, które redukują wtrącenia i homogenizują strukturę. Kontrola temperatury gorącego walcowania jest kluczowa dla zachowania równowagi fazowej.

- Nawracanie/wyżarzanie (solution annealing) — przy temperaturach zwykle 1020–1100°C i szybkie chłodzenie (quench), co ma na celu rozpuszczenie ewentualnych wytrąceń i uzyskanie optymalnego stosunku faz. Brak odpowiedniej obróbki może prowadzić do powstania twardych, kruchego chi lub sigma.

Kontrola składu azotu jest szczególnie istotna. Azot jest wprowadzany poprzez celowe dodatki gazowe i jego rozpuszczenie w stopie zależy od temperatury i zawartości innych pierwiastków. Zbyt wysoka temperatura podczas obróbki może powodować stratę azotu i przesunięcie równowagi fazowej.

Problemy związane z fazami międzymetalicznymi

W stali duplex w pewnym zakresie temperatur (ok. 250–900°C) może dojść do wydzielania niekorzystnych faz międzymetalicznych (sigma, chi, Laves), które obniżają wytrzymałość i odporność na korozję. Aby tego uniknąć, należy:

- Unikać długotrwałego przebywania w krytycznym zakresie temperatur.

- Stosować odpowiednie wyżarzanie i szybkie chłodzenie po procesach cieplnych.

- Kontrolować czas i temperaturę podczas spawania oraz obróbki cieplnej.

Spawanie, formowanie i obróbka mechaniczna

Stal duplex ma specyficzne wymagania podczas obróbki mechanicznej i spawania:

Spawanie

- Materiały spawalnicze powinny być dobrane tak, aby mikrostruktura spoiny miała odpowiednią zawartość austenitu i ferrytu — zazwyczaj dąży się do 50/50. Często stosuje się elektrody lub druty o zrównoważowanym składzie duplex lub o nieco wyższym austenicie (overmatching w spoinie).

- Ważna jest kontrola ciepła wprowadzanej podczas spawania (heat input) oraz interpass temperature — zbyt wysoki heat input sprzyja powstawaniu faz międzymetalicznych i nadmiernemu wypływowi ferrytu.

- Po spawaniu często rekomenduje się oczyszczanie, trawienie i pasywację powierzchni oraz, w niektórych przypadkach, wyżarzanie odpuszczające; jednakże nie wszystkie procedury PWHT są zalecane — wiele zależy od gatunku i zastosowania.

Formowanie i gięcie

- W porównaniu do stali austenitycznych, duplex ma mniejszą plastyczność, dlatego formowanie wymaga większych promieni gięcia i dokładnej kontroli zakresu odkształcenia.

- Chłodzenie i ogrzewanie podczas obróbki może wpływać na rozkład faz; zaleca się unikać nadmiernych temperatur, które sprzyjają wydzielaniu niekorzystnych faz.

Obróbka skrawaniem

- Wyższa wytrzymałość i twardość duplex powodują większe zużycie narzędzi. Stosuje się narzędzia z powłokami, optymalizowane parametry skrawania i chłodziwa o wysokiej skuteczności.

Typowe gatunki i normy

Najczęściej stosowane gatunki duplex i ich oznaczenia:

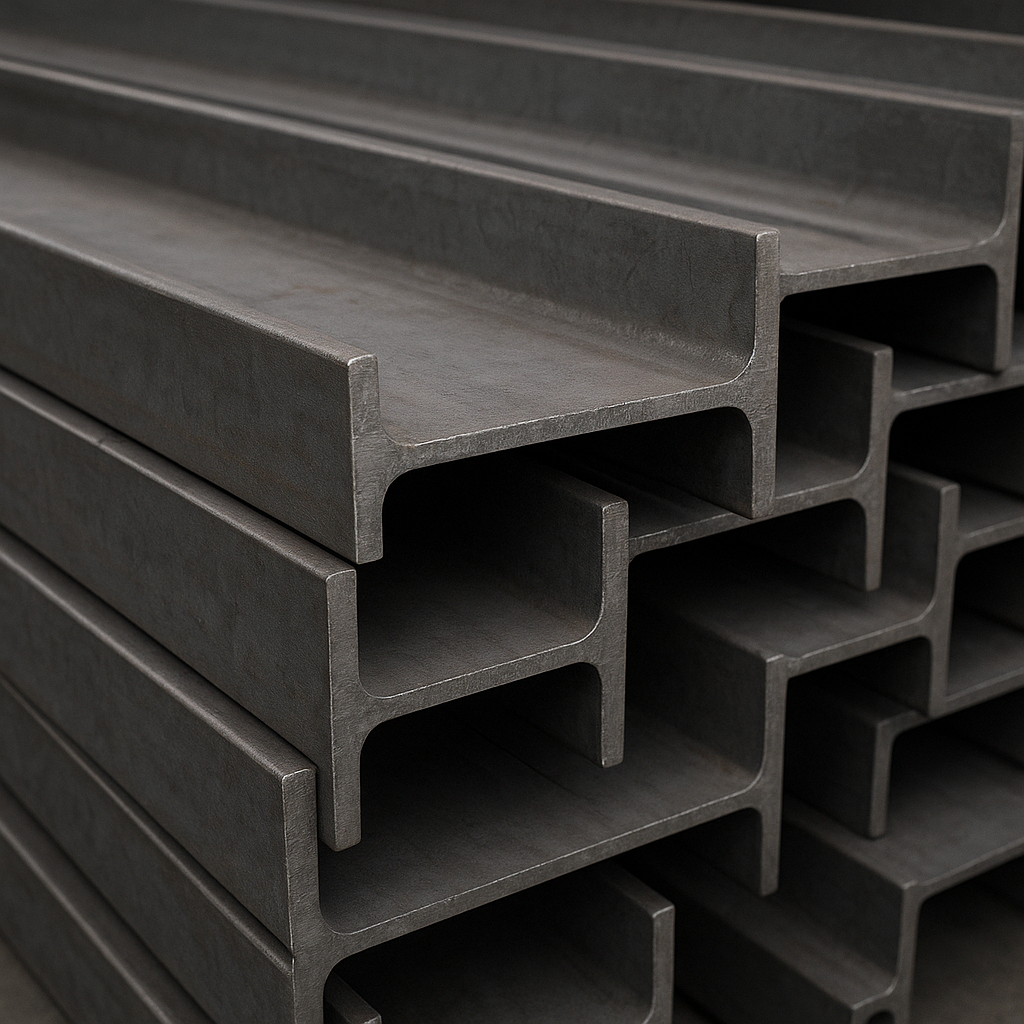

- 2205 (oznaczenia: UNS S31803 / S32205) — najpopularniejsza stal duplex, dobre właściwości mechaniczne i korozyjne, szeroko stosowana w przemyśle na rury, zbiorniki i wymienniki ciepła.

- 2304 — niższa klasa duplex z mniejszą zawartością dodatków stopowych, stosowana tam, gdzie wymagane są umiarkowane właściwości.

- 2507 / S32750 (superduplex) — wysoka zawartość Cr, Mo i N, przeznaczona do bardzo agresywnych warunków, np. w uprzemysłowionych instalacjach offshore i w przetwórstwie chemicznym.

Normy i specyfikacje obejmują m.in. EN 10088 (seria), ASTM A240, ASTM A790 (rury duplex), API i ISO dla konkretnych zastosowań i komponentów.

Zastosowania i typowe branże

Stal duplex znajduje zastosowanie tam, gdzie wymagana jest kombinacja wysokiej wytrzymałości i dobrej odporności korozyjnej, a przy okazji optymalizacja kosztów i masy jest istotna. Główne obszary zastosowań:

- Przemysł petrochemiczny i rafineryjny — rurociągi, wymienniki ciepła, kolumny destylacyjne, zbiorniki przechowywania płynów agresywnych.

- Offshore i przemysł morski — elementy platform, rury i armatura narażone na chlorki i wodę morską.

- Odsolarnie i instalacje uzdatniania wody — komponenty chroniące przed korozją w środowisku słonych roztworów.

- Przemysł chemiczny i papierniczy — urządzenia do przetwarzania agresywnych substancji chemicznych.

- Sprzęt przemysłu spożywczego i farmaceutycznego — tam, gdzie wymagana jest kombinacja higieny i odporności na korozję lokalną.

- Sprężyny i elementy konstrukcyjne — tam, gdzie liczy się wysoka wytrzymałość przy ograniczonej masie.

Przykładowo, zastosowanie superduplex w elementach morskich pozwala na redukcję grubości ścianki rurociągów przy zachowaniu wymaganej wytrzymałości, co zmniejsza koszty i ułatwia montaż.

Badania, certyfikacja i kontrola jakości

Dla zastosowań krytycznych niezbędna jest szczegółowa kontrola jakości, obejmująca:

- Analizę chemiczną i badania mechaniczne zgodne z normami (próbki z kontroli wyrobu).

- Badania nieniszczące: radiografia, ultradźwięki, badania penetracyjne i magnetyczno-proszkowe dla spawów i krytycznych połączeń.

- Testy odporności korozyjnej: ASTM G48 (testy pittingu i szczelinowania), testy odporności na SCC (np. testy w roztworach chlorków przy obciążeniu).

- Badania mikrostrukturalne: ocena proporcji austenitu i ferrytu, poszukiwanie faz międzymetalicznych.

Certyfikaty materiałowe i zgodność z normami klienta są często wymagane przy dostawach do przemysłu naftowego i gazowego oraz morskiego.

Wskazówki projektowe i eksploatacyjne

Aby maksymalnie wykorzystać zalety stali duplex, projektanci i użytkownicy powinni uwzględnić następujące wskazówki:

- Dobór gatunku zależnie od środowiska — do wody morskiej i roztworów chlorków lepiej nadaje się superduplex.

- Zachowanie odpowiednich promieni gięcia i planowanie operacji plastycznych z uwzględnieniem mniejszej plastyczności materiału.

- Kontrola spawania — stosowanie kwalifikowanych procedur, minimalizowanie heat input, stosowanie dopasowanych materiałów spawalniczych oraz późniejsze oczyszczanie i pasywacja.

- Unikanie długotrwałej ekspozycji w zakresie temperatur sprzyjających wydzielaniu faz międzymetalicznych; projektowanie z uwzględnieniem temperatur pracy.

- Zwracanie uwagi na potencjalną korozję galwaniczną przy kontakcie z innymi metalami — stosować izolatory i odpowiednie materiały łączące.

- Utrzymanie gładkości powierzchni tam, gdzie istotna jest odporność na pitting; większa chropowatość sprzyja inicjacji korozji lokalnej.

Porównanie z innymi grupami stali nierdzewnych

W skrócie, cechy stali duplex w porównaniu do innych grup:

- W stosunku do stali austenitycznych (np. 304, 316) duplex oferuje wyższą wytrzymałość i lepszą odporność na korozję lokalną przy niższej zawartości niklu, co może obniżyć koszty w niektórych zastosowaniach.

- W stosunku do stali ferrytycznych duplex ma lepszą udarność i plastyczność dzięki obecności fazy austenitycznej.

- W porównaniu z stopami niklowymi duplex jest zwykle tańszy oraz lżejszy przy podobnej odporności korozyjnej w środowiskach zawierających chlorki, ale nie zawsze dorównuje stopom niklowym w ekstremalnych warunkach chemicznych lub temperaturze.

Przykłady zastosowań praktycznych

Konkretnymi przykładami zastosowania stali duplex są:

- Rurociągi transportujące ropę i gaz w obszarach przybrzeżnych, gdzie występuje kontakt z wodą morską.

- Wymienniki ciepła i kondensatory pracujące w środowiskach agresywnych, gdzie wymagana jest wysoka przewodność cieplna i odporność na pitting.

- Trójniki, kolana i armatura instalacji chemicznych oraz urządzenia rozdzielcze w stacjach uzdatniania wody.

- Części maszyn i konstrukcji narażone na intensywne obciążenia mechaniczne i jednoczesną ekspozycję korozyjną.

Podsumowanie

Stal duplex to materiał oferujący korzystne połączenie wytrzymałości mechanicznej i wysokiej odporności korozyjnej w środowiskach zawierających chlorki. Jej produkcja wymaga precyzyjnej kontroli składu i obróbki termicznej w celu uzyskania optymalnej mikrostruktury. Właściwe praktyki spawalnicze i projektowe pozwalają na wykorzystanie zalet duplex w wielu gałęziach przemysłu — od offshore przez petrochemię po uzdatnianie wody. Dla najbardziej wymagających zastosowań zalecane są superduplex i dobór materiałów oraz procedur zgodnych z obowiązującymi normami.