Odczytywanie dokumentacji warsztatowej konstrukcji stalowych to kluczowa umiejętność dla inżynierów i techników. Właściwa interpretacja rysunków pozwala uniknąć błędów produkcyjnych, zapewnia kontrolę jakości oraz przyspiesza proces montażu. W artykule omówiono podstawowe zasady, obowiązujące normy, typowe oznaczenia, wymagania dotyczące materiałów oraz najczęstsze rodzaje połączeń stosowanych w konstrukcjach stalowych.

Zasady ogólne odczytywania rysunków warsztatowych

Rysunki warsztatowe różnią się od projektowych przede wszystkim szczegółowością. Zawierają one komplet informacji niezbędnych do wykonania elementów w zakładzie produkcyjnym. Podstawowe kroki analizy dokumentacji to:

- Sprawdzenie numeracji rysunków i ich powiązań.

- Identyfikacja skali oraz jednostek miary.

- Zapoznanie się z legendą i ogólnymi uwagami.

- Weryfikacja zakresu tolerancji wymiarowych.

- Odczytanie kolejności etapów produkcji i montażu.

Skala i jednostki

W rysunkach warsztatowych najczęściej spotyka się skale od 1:1 do 1:10. Należy zwrócić uwagę na to, czy wymiary są podane w mm czy w innych jednostkach. Nieprawidłowe odczytanie skali skutkuje poważnymi błędami podczas produkcji.

Legenda i notatki

W lewym dolnym rogu rysunku umieszczana jest symbolika i objaśnienia oznaczeń. Znajdują się tam również informacje o powierzchniowej obróbce, zabezpieczeniu antykorozyjnym oraz wskazówki dotyczące kolejności wykonania operacji.

Oznaczenia i przekroje

Precyzyjna interpretacja przekroju i widoków jest podstawą poprawnego wykonania elementu. Rysunki zawierają kilka typów rzutów:

- Rzut płaski (widok z przodu, z boku, z góry).

- Przekroje całkowite i częściowe.

- Detale powiększone (tzw. detale konstrukcyjne).

Standardowe oznaczenia przekrojów zawierają literę przekroju (np. A-A) i strzałki wskazujące kierunek patrzenia. Dodatkowo w opisie widoku podane są wymiary długości, szerokości oraz grubości blach i kształtowników.

Typy kształtowników

Na rysunku spotykamy elementy takie jak dwuteowniki, ceowniki, kątowniki czy rury. Każdy typ ma charakterystyczny symbol oraz standardowe oznaczenie wymiarów (np. dwuteownik HEA 200). Ponadto często pojawia się podział na gatunki stali, np. S235, S355, oznaczające minimalne granice plastyczności.

Materiały i wymiary

Dokładne informacje o wymiary i specyfikacji materiałowej są kluczowe dla zapewnienia zgodności z zamówieniem oraz wymaganiami nośności. W dokumentacji należy zwrócić uwagę na następujące elementy:

- Rodzaj stali i jej gatunek.

- Grubości blach i ścianek kształtowników.

- Długości segmentów prefabrykowanych.

- Płaszczyzny cięcia i fazowania.

Podawanie wymiarów często odbywa się dwiema metodami: wymiarowanie bezpośrednie (wymiar od krawędzi do krawędzi) oraz wymiarowanie łańcuchowe (kolejne odcinki). Obie metody muszą być w pełni spójne.

Tolerancje i spawanie

Analiza tolerancji jest niezbędna, aby zachować jakość elementów oraz poprawność montażu. Normy PN-EN 1090 określają klasy tolerancji wymiarowej i geometrycznej. Najczęściej spotykane klasy to:

- CL 1 – standardowa, dla konstrukcji niewymagających dużej precyzji.

- CL 2 – najczęściej stosowana, dla typowych elementów hal i mostów.

- CL 3 – precyzyjna, dla konstrukcji o podwyższonych wymaganiach.

W dokumencie warsztatowym znajdziemy również wskazówki dotyczące spawanie i konturów krawędzi. Oznaczenia spoin zawierają informacje o rodzaju, wielkości, badaniach nieniszczących oraz kolejności spawania, np. spoiny pachwinowe, czołowe lub kryte.

Rodzaje połączeń śrubowych

Oprócz spawania, w konstrukcjach stalowych powszechnie stosuje się śruby napinane w klasie 8.8 lub 10.9. Rysunki obejmują:

- Połączenia przegubowe – umożliwiające obrót elementów.

- Połączenia sztywne – gwarantujące pełne przenoszenie momentów zginających.

- Ukryte połączenia – montowane pod kątem lub od wewnątrz profilu.

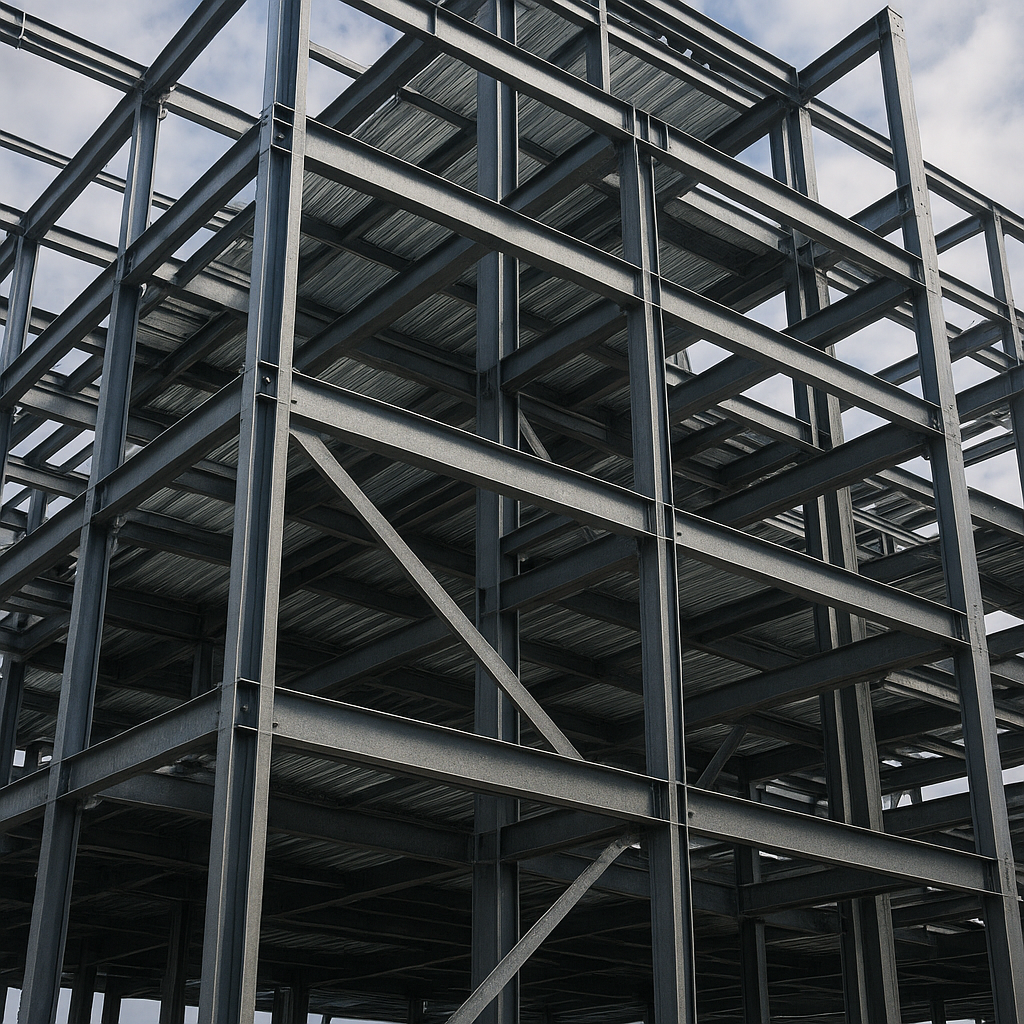

Montaż i prefabrykacja

Etap prefabrykacji wymaga precyzyjnej koordynacji pomiędzy biurem projektowym a zakładem. Rysunki warsztatowe dostarczają informacje o kolejności montażu, podporach tymczasowych, jak również o oznaczeniach elementów na placu budowy. Ważne zagadnienia to:

- Numeracja płyt fundamentowych i podkładek.

- Etykietowanie elementów w celu ułatwienia identyfikacji.

- Wskazówki dotyczące transportu i zabezpieczenia antykorozyjnego.

- Koordynacja instalacji towarzyszących (przewody, kable, armatura).

Dokładny plan montażu minimalizuje ryzyko powstania odkształceń i uszkodzeń. Z tego powodu każdy element powinien być opisany według standardowej konwencji, a wszelkie zmiany wprowadzone do rysunku przed rozpoczęciem prac musi zatwierdzić projektant konstruktorski.