Stal sprężynowa krzemowa to grupa stopów projektowanych z myślą o uzyskaniu wysokiej sprężystości, trwałości przy cyklicznym obciążeniu oraz dobrej odporności na odkształcenia trwałe. Dodatek krzemu wpływa tu znacząco na mikrostrukturę, własności magnetyczne oraz zdolność do pracy przy wysokim cyklu zmęczeniowym. W artykule omówione zostaną skład chemiczny i właściwości, metody produkcji i obróbki, typowe zastosowania oraz zasady kontroli jakości i eksploatacji, tak aby czytelnik uzyskał kompleksowy obraz tego rodzaju materiału.

Charakterystyka chemiczna i właściwości mechaniczne

Stal sprężynowa krzemowa zawiera w stopie znaczący udział krzemu (Si), zwykle 0,5–3,0% w zależności od przeznaczenia i klasy materiału. Krzem pełni rolę wzmacniającą, zwiększając wytrzymałość i wpływając na odporność na zmęczenie. Charakterystyczny jest też podwyższony udział węgla, który zapewnia możliwość hartowania oraz osiągnięcia pożądanych parametrów sprężystości. Często stal taka zawiera także niewielkie ilości manganu, fosforu i siarki, a czasem dodatki stopowe (np. chrom) w celu poprawy odporności na zużycie lub korozję.

Główne właściwości mechaniczne stali sprężynowej krzemowej to: wysoki moduł sprężystości w odniesieniu do plastcznej granicy odkształcenia, duża odporność na odkształcenie trwałe przy obciążeniach cyklicznych, dobre własności amortyzacyjne i wysoka wytrzymałość na zmęczenie. Właściwości te są silnie zależne od mikrostruktury uzyskanej po obróbce cieplnej oraz od stopnia odpuszczenia.

Ważne cechy materiału:

- Sprężystość — zdolność powrotu do kształtu po usunięciu obciążenia.

- Wytrzymałość — odporność na rozciąganie i ściskanie.

- Twardość — warunkuje odporność na zużycie i trwałość powierzchni.

- Zmęczenie — odporność na pękanie pod cyklicznymi obciążeniami.

- Stabilność wymiarowa po obróbce termicznej i mechanicznej.

Proces produkcji stali krzemowej przeznaczonej na elementy sprężynowe

Produkcja zaczyna się od wytopu surowca — nowoczesne huty wykorzystują piece elektryczne lub procesy konwertorowe z późniejszym odlewem. Istotnym etapem jest dokładne dozowanie i homogenizacja dodatków stopowych, zwłaszcza krzemu, aby zapewnić jednorodność składu chemicznego. Po odlewie następuje ciągłe odlewanie lub przekazywanie wsadu na walcowanie gorącym.

Kluczowe etapy produkcji:

- Wytapianie i odlewanie – kontrola składu we wtórnym stalownictwie.

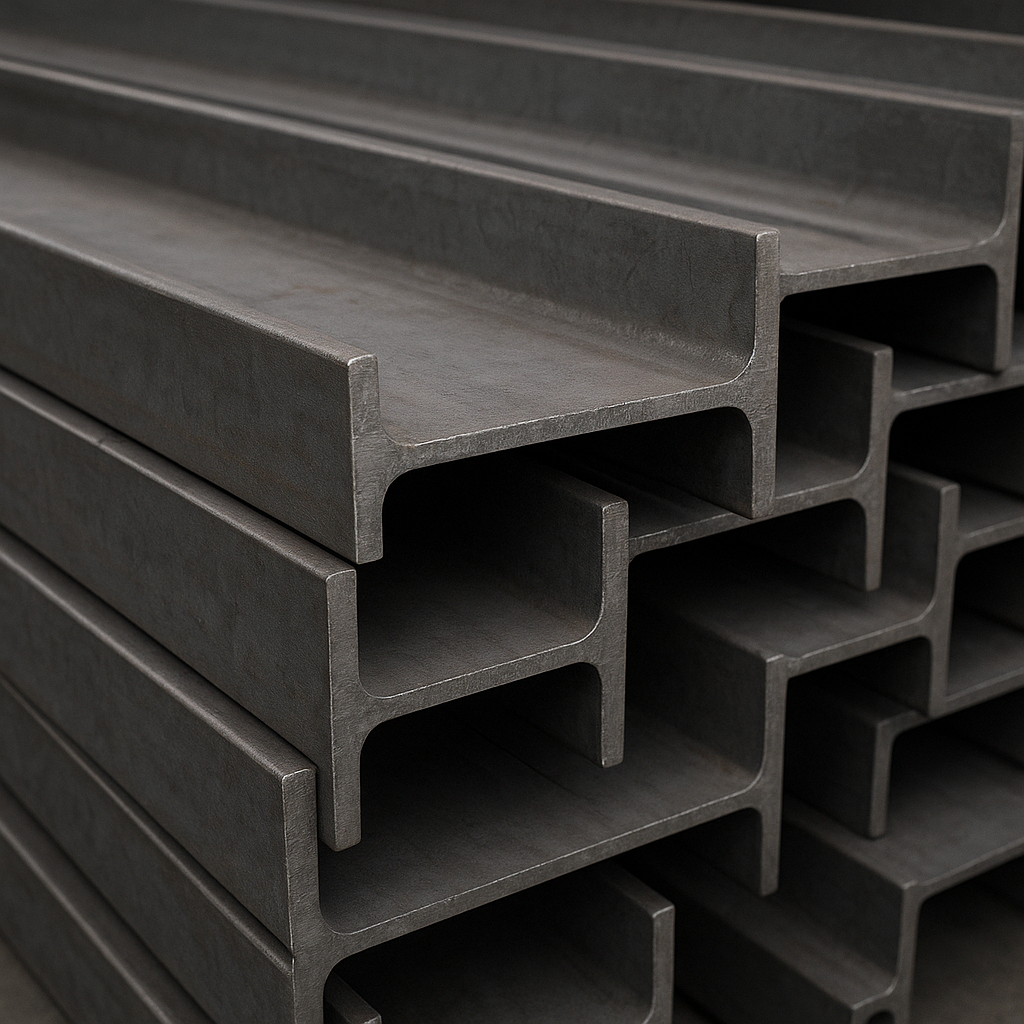

- Walcowanie gorące – nadanie kształtu pasm, blach lub prętów; proces wpływa na strukturę ziarna.

- Wyżarzanie homogenizujące – redukcja segregacji chemicznej po odlewaniu i walcowaniu.

- Obróbka powierzchniowa – pikling, zmywanie zgorzeliny i przygotowanie do dalszego walcowania na zimno lub do ciągnienia drutu.

- Walcowanie na zimno lub ciągnienie drutu – uzyskanie wymaganych wymiarów i mikrostruktury, poprawa chropowatości powierzchni i wytrzymałości.

- Obróbka cieplna końcowa – hartowanie, odpuszczanie oraz ewentualne nawęglanie lub azotowanie w zależności od wymogów aplikacji.

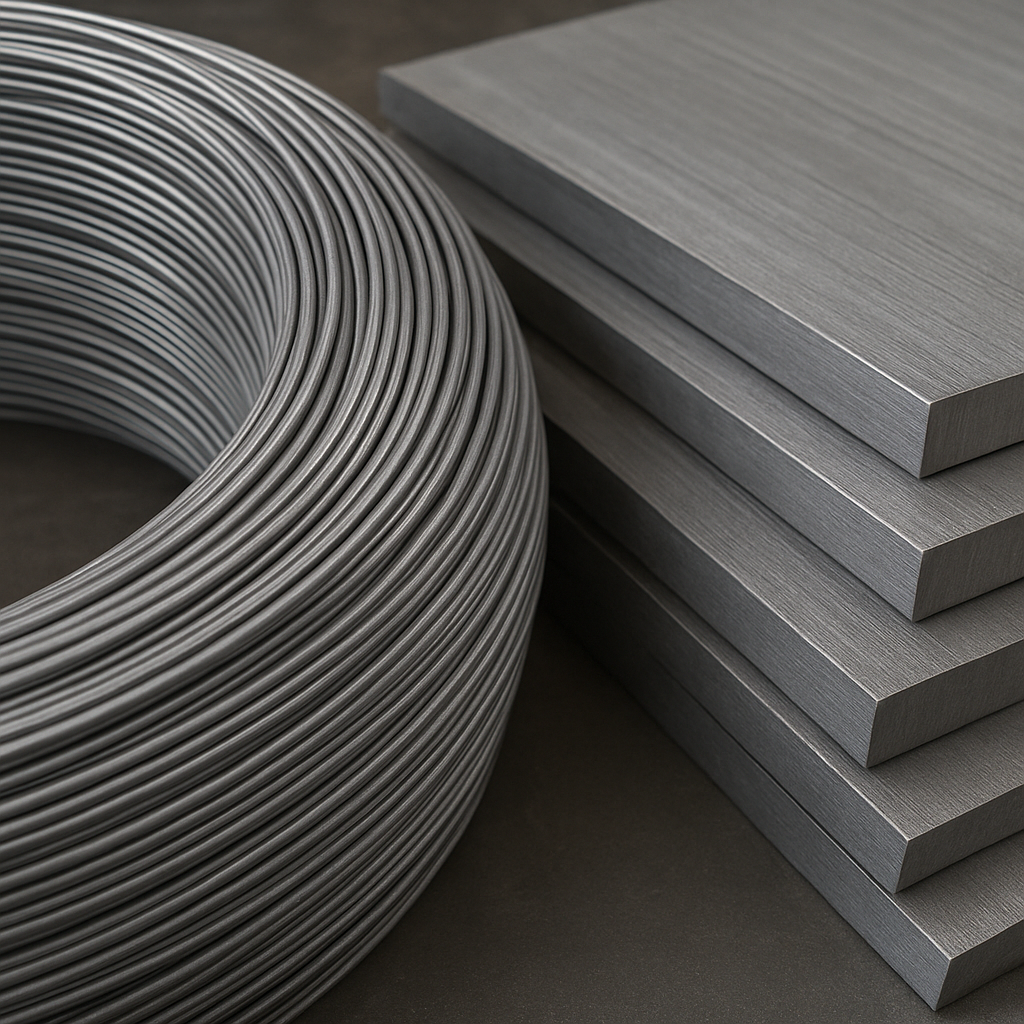

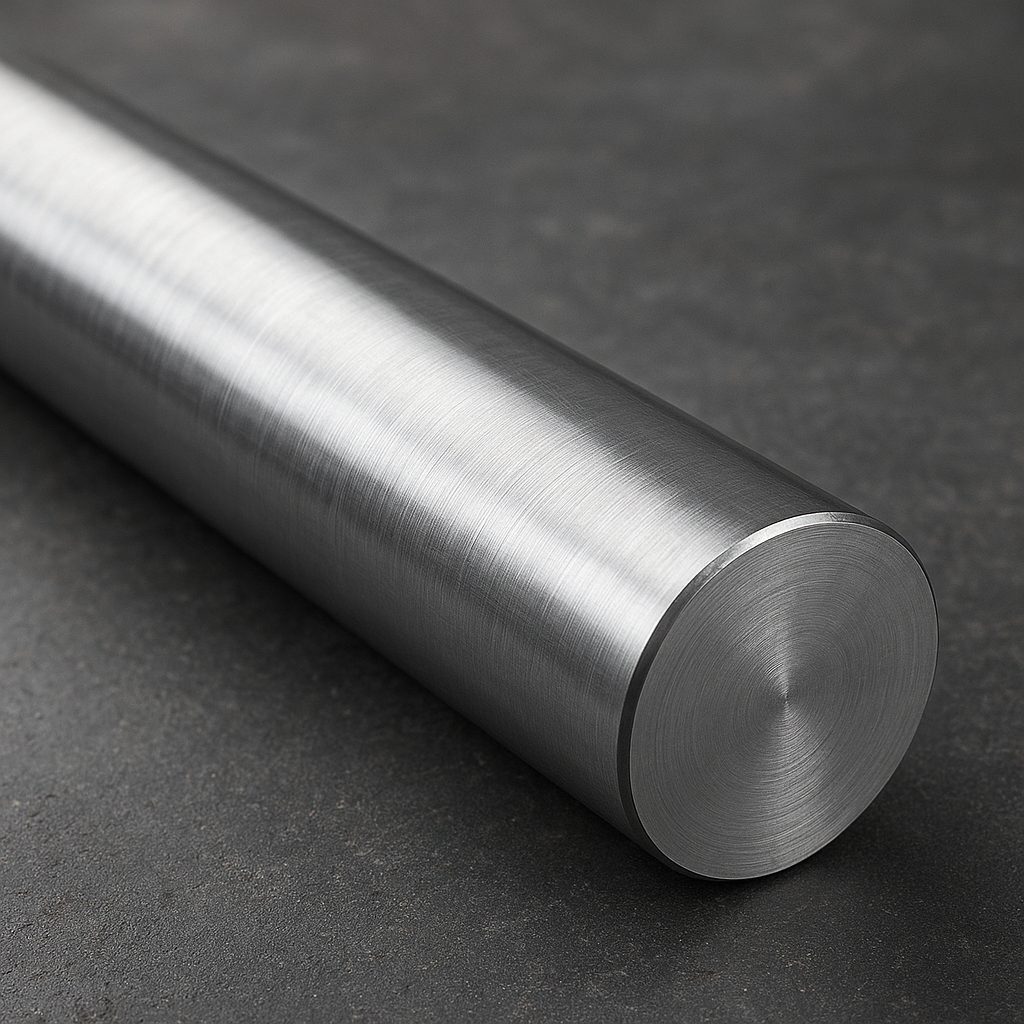

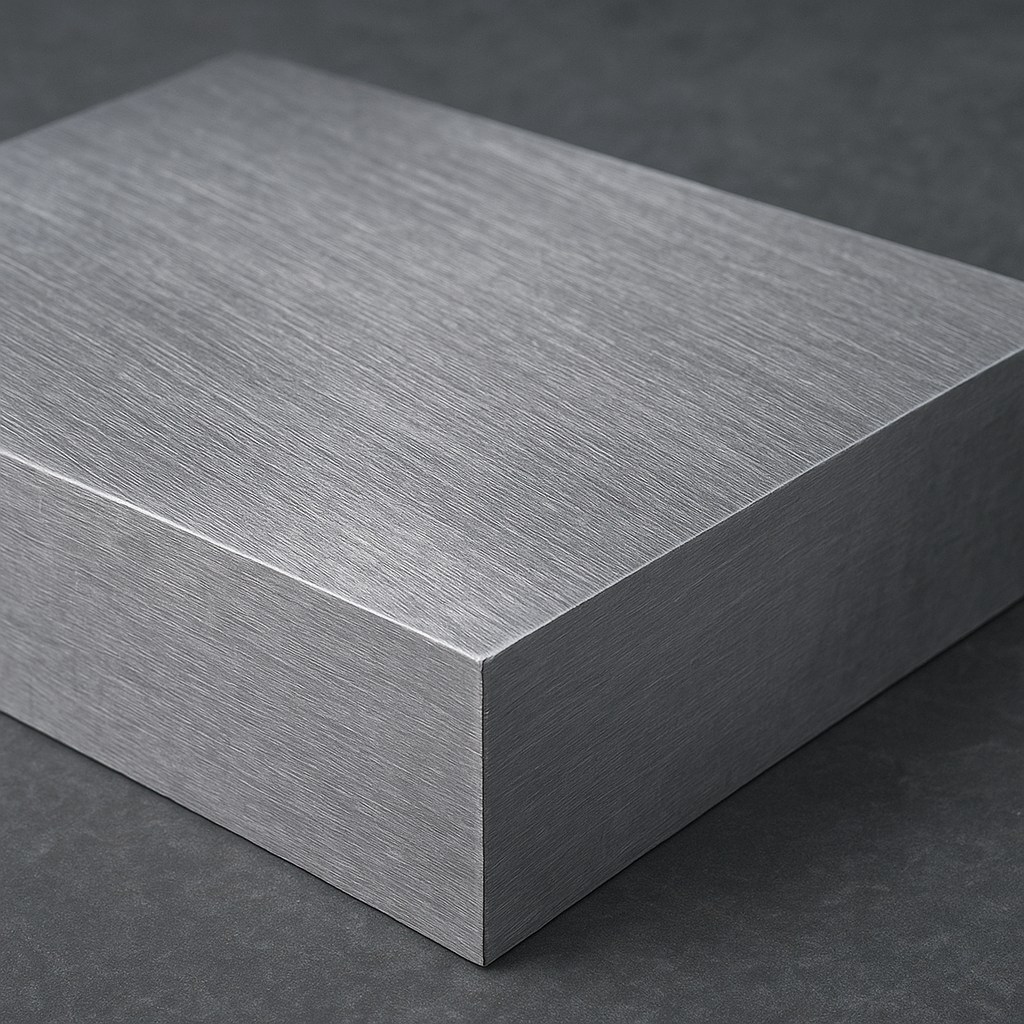

W zależności od formy produktu (drut, taśma, pręt, blacha), stosuje się różne technologie: ciągnienie drutu do bardzo małych średnic, walcowanie taśm o ścisłych tolerancjach grubości, profilowanie i tłoczenie elementów sprężynowych.

Obróbka cieplna i metodologie uzyskiwania właściwości sprężystych

Obróbka cieplna decyduje o końcowej mikrostrukturze i w konsekwencji o właściwościach pracy sprężyn. Standardowy cykl obejmuje hartowanie (szybkie chłodzenie z fazy austenitu) oraz odpuszczanie, które redukuje kruchość i ustala żądane parametry sprężystości. Dla stali krzemowej kluczowe jest dobranie temperatur i czasów, by uniknąć nadmiernego hartowania prowadzącego do pęknięć, a jednocześnie uzyskać wystarczającą twardość.

Specyficzne techniki i zabiegi powierzchniowe stosowane po obróbce cieplnej obejmują:

- Hartowanie i odpuszczanie — sekwencje dobrane pod kątem wymagań sprężystości i zmęczenia.

- Wygładzanie powierzchni i polerowanie — minimalizacja koncentratorów naprężeń.

- Obróbka strumieniowo-ścierna (shot peening) — wprowadzenie ściskających naprężeń powierzchniowych zwiększających odporność na pękanie zmęczeniowe.

- Powlekanie antykorozyjne (fosfatowanie, galwanizacja, powłoki organiczne) — zabezpieczenie w środowiskach agresywnych.

W praktyce firma produkująca elementy sprężynowe precyzyjnie kontroluje proces cooldown, aby uniknąć deformacji i zapewnić jednorodność właściwości w całym przekroju detalu. Do krytycznych parametrów należą prędkość chłodzenia, środowisko chłodzące (olej, woda z dodatkami) oraz tempo odpuszczania.

Formowanie, obróbka mechaniczna i produkcja elementów

Stal sprężynowa krzemowa występuje na rynku w formach drutu, prętów, taśm i blach, z których powstają sprężyny śrubowe, płaskie, łukowe, listwy sprężynowe (leaf springs), klamry, zawleczki oraz elementy precyzyjne w przyrządach. Sposób formowania zależy od rozmiaru elementu oraz od tego, czy proces ma być wykonany na zimno czy gorąco.

Metody formowania:

- Zimne gięcie i zwijanie (cold coiling) – stosowane dla drutów i cienkich taśm, wymagające późniejszego wyżarzania naprężeniowego.

- Gorące formowanie i kucie – używane dla grubych prętów i blach, np. przy produkcji listw sprężynowych do zawieszeń.

- Tłoczenie i wykrawanie – produkcja elementów płaskich, np. klamer czy sprężyn płaskich.

- Precyzyjne gięcie i szlifowanie – dla elementów wymagających bardzo dokładnych wymiarów i gładkiej powierzchni.

Po formowaniu często wykonuje się procesy wykończeniowe: odpuszczanie stabilizujące, szlifowanie, docieranie i ewentualne nanoszenie powłok ochronnych. Wybór technologii formowania determinuje dalsze zabiegi pozwalające osiągnąć oczekiwane parametry użytkowe.

Typowe zastosowania i sektory przemysłu

Stal sprężynowa krzemowa znajduje szerokie zastosowanie wszędzie tam, gdzie wymagana jest odporność na zmęczenie, powtarzalna praca sprężynowa i stabilność wymiarowa. Przykłady zastosowań:

- Motoryzacja: sprężyny zawieszenia, sprężyny zaworów, elementy układów zamków i mechanizmów regulacyjnych.

- Przemysł kolejowy i ciężki: listwy sprężynowe, elementy tłumiące i zawory pracujące w warunkach cyklicznego obciążenia.

- Elektronika i elektrotechnika: drobne sprężyny stykowe, membrany sprężynowe w przekaźnikach, sprężyny w złączach i gniazdach.

- Przemysł narzędziowy i maszynowy: sprężyny powrotne, zawleczki, elementy zabezpieczające.

- Przemysł medyczny: precyzyjne sprężyny stosowane w instrumentach chirurgicznych i aparaturze diagnostycznej, gdzie ważne są stabilność i niezawodność.

- Energetyka i automatyka: elementy układów regulacyjnych, zawory, stałe elementy tłumiące.

- Branża AGD i narzędziowa: mechanizmy ruchome, zatrzaski, systemy sprężynujące w urządzeniach codziennego użytku.

Dzięki dobrym właściwościom magnetycznym w niektórych wariantach, stal krzemowa stosowana jest także w elementach wymagających określonych właściwości elektromagnetycznych.

Kontrola jakości, badania i normy

Wytwórcy stali oraz producenci elementów sprężynowych przeprowadzają szeroki zakres badań w celu zapewnienia jakości. Testy obejmują kontrolę chemiczną, badania mikrostruktury (mikroskopia), badania mechaniczne (rozciąganie, twardość, próby zmęczeniowe), a także badania powierzchni (detekcja pęknięć, badania nieniszczące).

Typowe metody kontroli:

- Spektrometria substancji — potwierdzenie składu chemicznego stopu.

- Badania twardości — określanie efektu obróbki cieplnej i zdolności do pracy.

- Próby zmęczeniowe — cykliczne obciążenia w warunkach przybliżonych do eksploatacyjnych.

- Badania struktur metaloogicznych — ocena obecności karbidów, ferrytu i perlitu oraz homogenności ziarna.

- Testy nieniszczące (UT, MT, PT) — wykrywanie wad powierzchniowych i wewnętrznych.

Stosowanie odpowiednich norm (krajowych i międzynarodowych) stanowi podstawę homologacji materiału do konkretnych aplikacji. Normy określają tolerancje wymiarowe, dopuszczalne odchyłki składu chemicznego oraz wymagania dotyczące badań mechanicznych. W praktyce producenci odwołują się do norm takich jak DIN, EN oraz standardów klientów w celu certyfikacji wyrobów.

Aspekty eksploatacyjne: korozja, łączenia i naprawy

Stal krzemowa, podobnie jak inne rodzaje stali, może wymagać ochrony przed korozją, zwłaszcza w środowiskach wilgotnych lub chemicznie aktywnych. W wielu zastosowaniach wystarczające są powłoki ochronne (olejowanie, fosfatowanie, powłoki organiczne), a w aplikacjach szczególnie agresywnych stosuje się powłoki metaliczne lub specjalne zabezpieczenia powierzchniowe.

Współpraca z elementami wykonanymi z innych materiałów i kwestie łączenia:

- Spawanie stali sprężynowej krzemowej jest możliwe, ale wymaga wiedzy o wrażliwości stopu na przegrzania — najczęściej stosuje się spawanie specjalnymi metodami i potem staranne odpuszczanie.

- Brazowanie i lutowanie miękkie są powszechnymi metodami łączenia, szczególnie dla cienkich elementów; ważne jest stosowanie topników i parametrów nieprowadzacych do utraty właściwości sprężystych.

- Mechaniczne łączenia (zatrzaski, śruby) zwykle nie wpływają na właściwości stali pod warunkiem unikania lokalnego przegrzania i nadmiernej koncentracji naprężeń.

W przypadku naprawy lub regeneracji elementów sprężynowych kluczowe jest przywrócenie pierwotnych parametrów obróbki cieplnej i usunięcie miejscowych uszkodzeń powierzchniowych, które mogłyby stać się inicjatorami pęknięć zmęczeniowych.

Zrównoważony rozwój, recykling i aspekty ekonomiczne

Stal sprężynowa krzemowa, podobnie jak inne stale wysokiej jakości, jest materiałem w wysokim stopniu podlegającym recyklingowi. Ze względu na wartość stopy i jakość stopu, odpady poprodukcyjne są często zwracane do hut w celu wtórnego przetopu. Kluczowe aspekty ekonomiczne to optymalizacja składu dla minimalnej ceny przy zachowaniu właściwości oraz kontrola procesów obróbki, aby zmniejszyć ilość strat i odpadów.

W kontekście zrównoważonego rozwoju producenci coraz częściej optymalizują procesy pod kątem zużycia energii, redukcji odpadów i ograniczania emisji, a także poszukują powłok i technologii obróbki zmniejszających potrzebę stosowania substancji szkodliwych.

Dobre praktyki projektowe i eksploatacyjne

Projektanci korzystający ze stali sprężynowej krzemowej powinni uwzględniać kilka zasad, które zwiększają żywotność elementów:

- Należy unikać ostrych promieni gięcia oraz koncentratorów naprężeń — gładkie przejścia i zaokrąglenia są korzystne.

- Przy projektowaniu uwzględniać wpływ obróbki cieplnej i stabilizującej na finalne wymiary — przewidzieć tolerancje skurczu i rozmiary po odpuszczaniu.

- W projektach krytycznych zastosować badania zmęczeniowe i symulacje numeryczne, aby przewidzieć awarie w warunkach pracy cyklicznej.

- Stosować zabiegi powierzchniowe zwiększające odporność na pęknięcia, takie jak shot peening, oraz zabezpieczenia antykorozyjne stosowne do środowiska pracy.

Odpowiednie planowanie procesów produkcyjnych i eksploatacyjnych minimalizuje ryzyko przedwczesnych uszkodzeń i obniża całkowity koszt użytkowania elementów sprężynowych.

Podsumowanie

Stal sprężynowa krzemowa jest wszechstronnym materiałem przeznaczonym do zastosowań, w których liczy się wysoka sprężystość, trwałość przy cyklicznym obciążeniu i stabilność wymiarowa. Dodatek krzemu wzmacnia stop, wpływając korzystnie na wytrzymałość i zdolność do pracy w trudnych warunkach. Sukces zastosowania tego materiału zależy od precyzyjnie prowadzonego procesu wytopu, walcowania, obróbki cieplnej oraz wykończenia powierzchni — wszystkie te etapy muszą być skoordynowane z wymaganiami produktu końcowego. Właściwe testy, kontrola jakości i dobrane zabezpieczenia powierzchniowe zapewniają niezawodną i długotrwałą pracę elementów wykonanych ze stali sprężynowej krzemowej.