Proces realizacji hal stalowych wiąże się z wieloma specyficznymi wyzwaniami, które mogą wpływać na jakość, terminowość i koszty inwestycji. Każdy etap od projektowania, przez prefabrykację, aż po finalny montaż wymaga precyzyjnego podejścia oraz ścisłej koordynacji działań. Niniejszy artykuł omawia najczęstsze problemy występujące podczas budowy konstrukcji stalowych, zwracając uwagę na kluczowe aspekty, które mogą stanowić źródło trudności dla inwestorów, wykonawców i projektantów.

Projektowanie i planowanie konstrukcji stalowych

Etap projektowania stanowi fundament sukcesu każdej inwestycji. Nieprawidłowo opracowana dokumentacja może prowadzić do licznych poprawek i opóźnień na budowie. Wśród najważniejszych zagadnień technicznych i organizacyjnych wymienia się:

- Dokładna analiza obciążeń wiatrowych i śniegowych – błędny dobór parametrów wpływa na bezpieczeństwo i nośność całej konstrukcji.

- Optymalizacja układu konstrukcyjnego – niewłaściwe rozmieszczenie słupów i dźwigarów generuje dodatkowe koszty materiałowe oraz problemy z adaptacją przestrzeni.

- Uwzględnienie tolerancji montażowych – zaniedbanie tego aspektu prowadzi do trudności w łączeniu prefabrykatów na etapie montażu.

- Koordynacja branżowa – brak spójności między projektem architektonicznym, konstrukcyjnym i instalacyjnym może skutkować kolizjami w terenie.

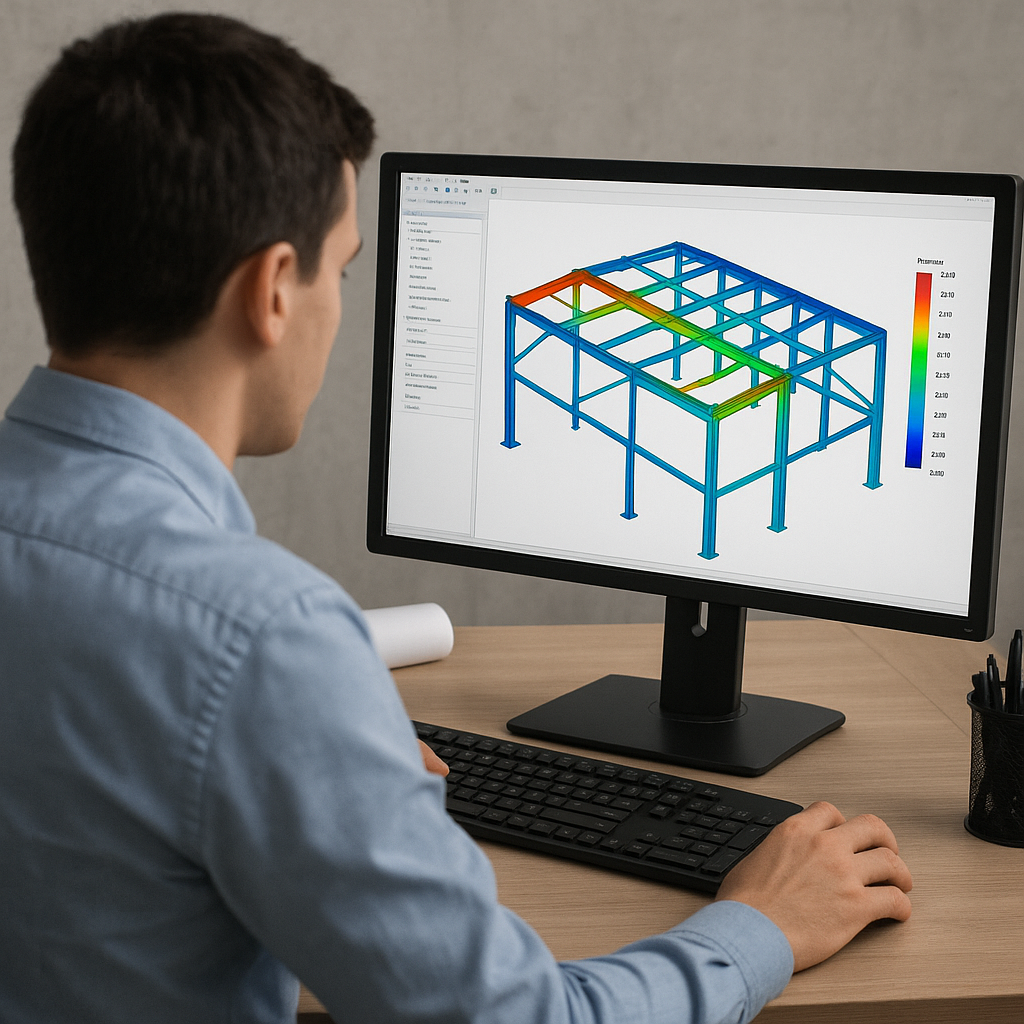

Podczas planowania warto zastosować modelowania 3D oraz technologię BIM, które ułatwiają weryfikację kolizji i umożliwiają lepsze rozplanowanie logistyczne dostaw elementów. Kluczowe jest również określenie harmonogramu prefabrykacji i montażu, uwzględniającego warunki pogodowe oraz możliwości dostaw.

Przygotowanie fundamentów i prace ziemne

Stabilne i równe fundamenty stanowią podstawę dla trwałości budowli. Do najczęściej spotykanych problemów zalicza się:

- Niejednorodne podłoże gruntowe – różnice w wytrzymałości gruntu mogą prowadzić do osiadania i pękania elementów murowych.

- Źle wykonane roboty geodezyjne – błędne wytyczenie osi prowadzi do odchyleń w układzie słupów i belek.

- Niewłaściwa ochrona przed wilgocią – brak izolacji pionowej lub poziomej może skutkować korozją stalowych stóp słupów.

- Opóźnienia w dostawach betonu – sezonowe wahania dostępności i ceny materiału wpływają na płynność prac.

Aby zminimalizować ryzyko, konieczne jest przeprowadzenie badań geotechnicznych oraz zaplanowanie wstępnych prób zagęszczenia gruntu. W przypadku gruntów słabonośnych warto rozważyć rozwiązania w postaci palowania czy wzmocnień podłoża. Równie istotne jest właściwe uziemienie i implementacja drenażu odwadniającego teren.

Montaż i logistyka elementów prefabrykowanych

Prefarbrykacja to jedna z zalet konstrukcji stalowych, jednak jej transformacja w założony kształt na placu budowy wymaga skoordynowanej logistyki. Najczęstsze problemy logistyczne to:

- Opóźnienia w transporcie – niedostosowane trasy przewozu gabarytowych belek i płatwi utrudniają terminowy montaż.

- Brak miejsca do składowania – ograniczona przestrzeń na placu budowy może prowadzić do kolizji z innymi robotami.

- Niedostateczne przygotowanie podnośników i dźwigów – niewłaściwy wybór sprzętu albo brak fundamentów dla dźwigów powoduje przestoje.

- Błędy w numeracji i oznaczeniu elementów – mylne oznaczenie haluje montaż, gdy trzeba szukać właściwych komponentów.

Skuteczne zarządzanie logistyczne obejmuje:

- Zaplanowanie dostaw „just in time”,

- Szczegółowe instrukcje montażowe i rysunki warsztatowe,

- Wyspecjalizowaną ekipę z doświadczeniem w montażu konstrukcji stalowych,

- Wprowadzenie systemów śledzenia partii elementów.

Spawanie, połączenia śrubowe i kontrola jakości

Ważnym elementem łączenia elementów stalowych jest spawanie oraz montaż połączeń śrubowych. Do najczęściej występujących usterek zalicza się:

- Niewłaściwe przygotowanie powierzchni – resztki rdzy i farby powodują słabsze spoiny.

- Brak kwalifikacji spawaczy – niezgodność spawów z normami EN lub ISO skutkuje odrzuceniami podczas kontroli jakości.

- Niedostateczne dokręcenie śrub – poluzowane połączenia zmniejszają sztywność całego układu i grożą awarią.

- Przekroczenie tolerancji w otworach – zbyt duże luzy uniemożliwiają precyzyjne dopasowanie elementów.

Aby zapewnić prawidłowe wykonanie połączeń, należy wprowadzić systemy nadzorujące:

- Certyfikaty i szkolenia dla kadry monterskiej i spawaczy,

- Testy nieniszczące (VT, MT, UT) zgodnie z wymaganiami projektu,

- Procedury odbioru cząstkowego podczas montażu,

- Regularne pomiary dokręcenia śrub kluczem dynamometrycznym.

Korozja, izolacja i konserwacja

Jednym z kluczowych wyzwań eksploatacyjnych hal stalowych jest ochrona przed korozją oraz odpowiednia izolacja. Zaniedbania w tym zakresie prowadzą do przyspieszonego zużywania się elementów, a w skrajnych sytuacjach – do obniżenia nośności konstrukcji. Główne problemy to:

- Brak gruntownych powłok antykorozyjnych – oszczędności na malowaniu prowadzą do ognisk rdzy.

- Przecieki w strefie połączeń dachu – woda wpływająca na konstrukcję powoduje korozję miejsc łączeń.

- Nieodpowiedni dobór materiałów izolacyjnych – niska odporność termiczna lub mikrobiologiczna sprzyja rozwojowi pleśni.

- Brak harmonogramu konserwacji – pominięte przeglądy i serwis prowadzą do pogłębiania się usterek.

W celu wydłużenia trwałości hal stalowych zaleca się stosowanie systemów malarskich wielowarstwowych z atestami, zabezpieczanie newralgicznych łączeń taśmami dekarskimi, a także okresowe przeglądy inspekcyjne zgodnie z wytycznymi producenta stali. Wczesne wykrycie i usunięcie ognisk korozji pozwala uniknąć kosztownych napraw.