Prefabrykacja konstrukcji stalowych zdobywa coraz większe znaczenie w branży budowlanej, łącząc zalety nowoczesnych technologii z tradycyjną wytrzymałością metalu. Dzięki usprawnionym procesom w zakładach produkcyjnych możliwe jest osiągnięcie wyjątkowej precyzji, optymalizacji kosztów i przyspieszenia realizacji inwestycji. W artykule przyjrzymy się głównym korzyściom, kolejnym etapom produkcji, a także wyzwaniom, które towarzyszą implementacji prefabrykowanych rozwiązań stalowych.

Zalety prefabrykacji konstrukcji stalowych

W porównaniu z tradycyjną budową “na miejscu” prefabrykacja niesie za sobą szereg istotnych korzyści:

- Efektywność realizacji – większość prac wykonuje się w kontrolowanym środowisku fabrycznym, co minimalizuje przestoje.

- Czas montażu – gotowe elementy dostarczane są na plac budowy, co skraca harmonogram nawet o kilkadziesiąt procent.

- Redukcja strat materiałowych – dokładne cięcie i gięcie stali w halach produkcyjnych pozwala na wydajne gospodarowanie surowcem.

- Wysoka jakość – standaryzacja procesów i zaawansowana kontrola pozwalają uniknąć błędów wykonawczych.

- Zwiększone bezpieczeństwo pracy – prace niebezpieczne odbywają się w warunkach przemysłowych, a nie na wysokościach.

- Optymalizacja kosztów – mniejszy udział robocizny na budowie i lepsze zarządzanie materiałami ogranicza wydatki.

- Mniej odpadów – prefabrykacja zmniejsza ilość gruzu i elementów do utylizacji.

Podwyższona trwałość i estetyka

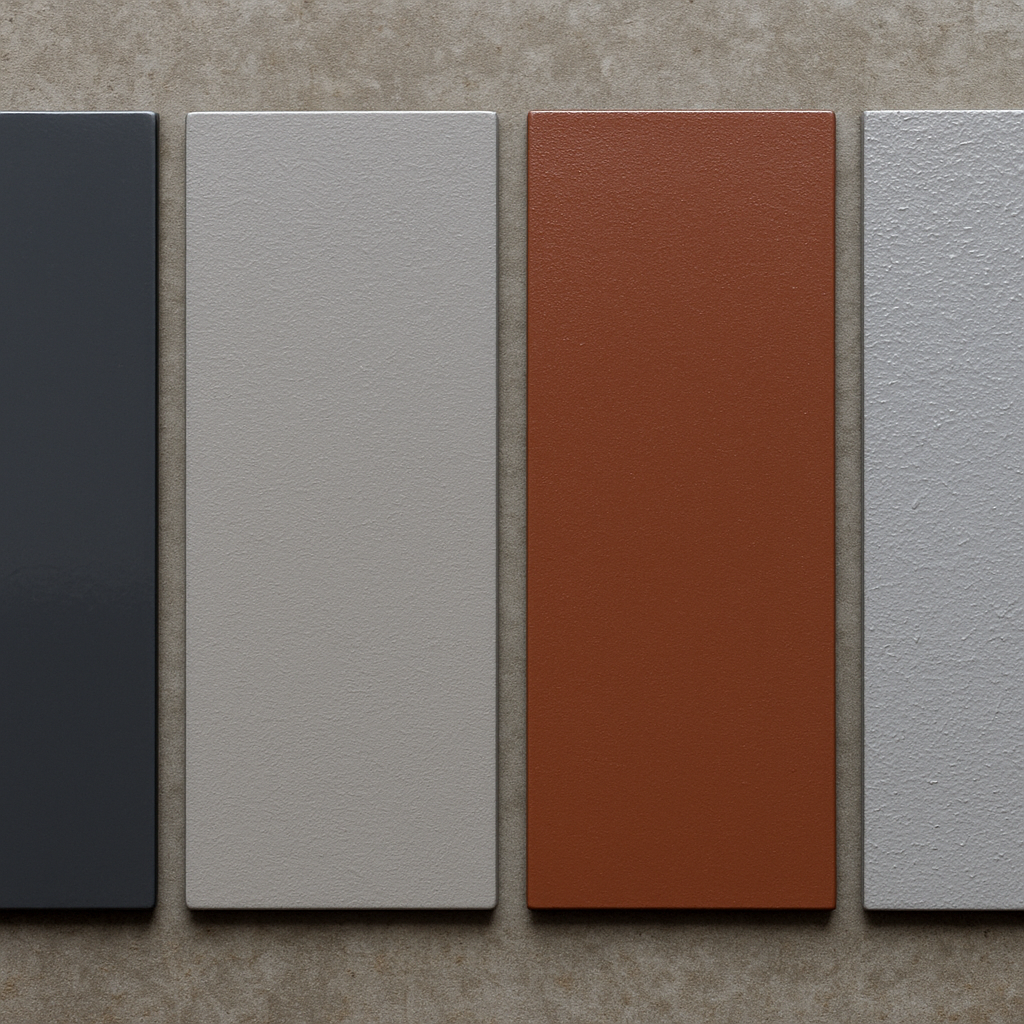

Prefabrikowane konstrukcje stalowe często pokrywa się antykorozyjnie i maluje w cyklu lakierniczym, co zapewnia nie tylko długowieczność, ale także spójny wygląd estetyczny. Zastosowanie zaawansowanych powłok proszkowych i ochronnych wydłuża cykl konserwacji budynku.

Proces prefabrykacji: etapy i technologie

Prefabrikacja składa się z kilku kluczowych kroków, z których każdy opiera się na robotyzacji i automatyzacji:

- Projektowanie BIM – tworzenie cyfrowego modelu konstrukcji, umożliwiającego precyzyjne dopasowanie elementów.

- Cięcie i obróbka – zastosowanie laserów, plazmy lub pił CNC do formowania kształtowników stalowych.

- Gięcie i formowanie – prasy krawędziowe i walcarki nadają elementom odpowiedni profil.

- Montaż podzespołów – wstępne łączenie belek, słupów i płyt fundamentowych, często przy użyciu robotów spawalniczych.

- Kontrola jakości – pomiary 3D, testy wytrzymałości oraz dokładna inspekcja spoin.

- Powłoki antykorozyjne i malowanie – automatyczne linie lakiernicze umożliwiają równomierne pokrycie.

- Transport i logistyka – odpowiednie zabezpieczenie elementów oraz planowanie dostaw na plac budowy.

Dzięki integracji z systemami ERP oraz metodom Lean Manufacturing możliwe jest maksymalne przyspieszenie produkcji przy zachowaniu wysokiej jakości i powtarzalności.

Wyzwania oraz ograniczenia prefabrykacji stalowej

Mimo wielu atutów, prefabrykacja konstrukcji stalowych napotyka również przeszkody, które warto uwzględnić przy planowaniu inwestycji:

- Wysoki poziom koordynacji – projekty muszą być precyzyjnie skoordynowane między biurem projektowym, zakładem produkcyjnym a wykonawcą budowy.

- Ograniczenia logistyczne – transport dużych elementów wymaga specjalistycznych pojazdów i zezwoleń drogowych.

- Inwestycja w sprzęt – koszty zakupu i serwisowania linii CNC, robotów spawalniczych oraz automatycznych malarni jest znaczny.

- Elastyczność zmian – wprowadzanie zmian projektowych w trakcie prefabrykacji może generować opóźnienia i dodatkowe koszty.

- Potrzeba wykwalifikowanego personelu – operatorzy maszyn, inżynierowie BIM oraz specjaliści od kontroli spoin są deficytowi na rynku.

- Warunki pogodowe – chociaż prace produkcyjne odbywają się w hali, montaż na budowie może być utrudniony przez złą aurę.

- Ograniczenia rozmiarów – bardzo duże elementy mogą przekraczać dopuszczalne wymiary do transportu drogowego.

Perspektywy rozwoju i innowacje technologiczne

Branża prefabrykacji konstrukcji stalowych dynamicznie się rozwija. Nowe technologie umożliwiają jeszcze większą automatyzację oraz wydajność:

- Rozwiązania druku 3D – prototypowanie skomplikowanych łączników i detali stalowych.

- Zaawansowane czujniki IoT – monitorowanie stanu elementów w czasie rzeczywistym.

- Sztuczna inteligencja – optymalizacja procesów planowania produkcji oraz predykcyjne zarządzanie konserwacją maszyn.

- Materiały kompozytowe – coraz częściej stosowane w połączeniu ze stalą, by uzyskać lepszy stosunek wagi do wytrzymałości.

- Cyfrowe bliźniaki – wirtualne modele całych zakładów produkcyjnych dla symulacji i optymalizacji przepływu prac.

Dzięki powyższym rozwiązaniom możliwe będzie dalsze skracanie czasu realizacji projektów oraz obniżanie nakładów finansowych przy jednoczesnym podnoszeniu parametrów wytrzymałościowych i użytkowych konstrukcji. Inwestorzy zwracają coraz większą uwagę na ekologiczne aspekty prefabrykacji, takie jak recykling stali czy minimalizacja odpadów, co wpisuje się w globalny trend zrównoważonego rozwoju.