Stal węglowa niskowęglowa to jeden z najpowszechniej stosowanych materiałów konstrukcyjnych w przemyśle i budownictwie. Charakteryzuje się niską zawartością węgla, co determinuje jej strukturę, właściwości mechaniczne oraz możliwości obróbki. Poniższy artykuł przybliża skład, metody produkcji, właściwości, obróbkę i najważniejsze zastosowania tej grupy stali, a także praktyczne wskazówki dotyczące doboru komponentów i ochrony przed korozją.

Charakterystyka chemiczna i mikrostruktura

Stal określana jako niskowęglowa zawiera zwykle mniej niż 0,25% węgla (C). Niska zawartość węgla sprawia, że w strukturze przeważa ferrytyczna matryca z domieszkami perlitu w postaci drobnych wstawek. Oprócz węgla, w skład stali wchodzą także śladowe ilości innych pierwiastków, takich jak mangan (Mn), krzem (Si), fosfor (P) i siarka (S). Mangan działa jako stabilizator i poprawia właściwości mechaniczne, ale jego zawartość jest kontrolowana, aby nie pogorszyć podatności na formowanie.

W systemie klasyfikacji występują różne nazwy i symbole dla stali niskowęglowej, zależnie od normy: w normach europejskich często spotyka się oznaczenia typu S235 lub blachy zimnowalcowane i gorącowalcowane według normy EN 10111/EN 10130, a w normach amerykańskich odpowiednikiami mogą być gatunki określone w ASTM A36, A1011 czy A569. W systemach SAE/ISO popularne są serie 1005–1018 dla drutów i prętów o bardzo niskiej zawartości węgla.

Proces produkcyjny: od surówki do wyrobu gotowego

Wytapianie i przetapianie

Produkcja stali niskowęglowej zaczyna się od wytapiania żelaza w wielkich piecach hutniczych (wielkopiec) lub poprzez odzysk stali w piecach elektrycznych ze złomu stalowego. Następnie następuje przetapianie i rafinacja w procesie konwertorowym (Bessemer/BOF) lub w piecach łukowych, z dodatkowymi etapami odgazowania i kontroli składu, by uzyskać niską zawartość węgla i kontrolowane ilości domieszek. Procesy te umożliwiają uzyskanie staly o stabilnym składzie chemicznym i powtarzalnych właściwościach.

Guszenie i ciągłe odlewanie

Stopiony metal jest odlewany konwencjonalnie w kokilach lub, coraz częściej, w procesie ciągłego odlewania, co poprawia jednorodność i zmniejsza liczbę wad odlewniczych. Po zastygnięciu surówki następuje walcowanie – gorące, a często później zimne, w zależności od zamierzonego produktu (blacha, taśma, pręt).

Walcowanie, wyżarzanie i wykańczanie

Gorące walcowanie przekształca surówkę w półprodukty (wlewki, taśmy, blachy). Dla uzyskania wymaganych wymiarów i własności mechanicznych stosuje się obróbka plastyczna na gorąco, a następnie procesy wyżarzania, szeroko stosowane przy stali niskowęglowej, aby zredukować naprężenia wewnętrzne i poprawić ciągliwość. Zimnowalcowane wyroby są dodatkowo wyżarzane i wykańczane, co daje powłokę o lepszej jakości powierzchni i ściślejszych tolerancjach wymiarowych.

Właściwości mechaniczne i technologiczne

Stale niskowęglowe wykazują charakterystyczne połączenie parametrów, które czynią je uniwersalnymi:

- ciągliwość i plastyczność — łatwe do kształtowania na zimno i gorąco

- relatywnie niska wytrzymałość w porównaniu ze stalami średnio- i wysokowęglowymi, ale wystarczająca dla wielu zastosowań konstrukcyjnych

- doskonała spawalność — niska zawartość węgla minimalizuje ryzyko pęknięć przy spawaniu

- łatwość obróbki skrawaniem i formowania

- gorsza odporność na ścieranie i mniejsza twardość w porównaniu ze stalami węglowymi o większej zawartości C

Typowe wartości mechaniczne dla różnych gatunków (przykładowe) to: granica plastyczności R0,2 w zakresie 200–350 MPa i wytrzymałość na rozciąganie 300–500 MPa, przy wydłużeniu A5 często przekraczającym 20–30% w zależności od obróbki cieplnej i grubości materiału.

Wpływ stopu i zanieczyszczeń

Nawet niewielkie ilości takich pierwiastków jak siarka (S) i fosfor (P) wpływają na technologiczność. Siarka poprawia ciągliwość podczas cięcia i obróbki skrawaniem (poprzez tworzenie inkluzji siarczkowych), ale może pogarszać udarność. Dlatego w produkcji stali niskowęglowej stosuje się kontrolę i oczyszczanie w procesach rafinacji, a także dodatek manganu i innych pierwiastków w celu poprawy właściwości.

Obróbka i właściwości po przetworzeniu

Formowanie i tłoczenie

Dzięki wysokiej plastycznośći niskiej twardości, blachy i taśmy ze stali niskowęglowej są idealne do głębokiego tłoczenia, gięcia, wykrawania i kształtowania. W produkcji karoserii samochodowych wykorzystywane są specjalne gatunki blach niskowęglowych, często pokrywane laminatami lub powłokami zwiększającymi odporność na korozję.

Spawanie

Łatwa spawalność pozwala na stosowanie metody MIG/MAG, TIG, spawania łukowego oraz zrobotyzowanych procesów w przemyśle maszynowym i motoryzacyjnym. Przy grubych przekrojach zaleca się kontrolę temperatury i odpowiednie przygotowanie spoin, by ograniczyć odkształcenia i naprężenia resztkowe.

Obróbka cieplna i utwardzanie

Stal niskowęglowa nie reaguje na hartowanie i odpuszczanie tak jak stale o wyższej zawartości węgla. Możliwości utwardzania są ograniczone; stosuje się głównie procesy obróbek powierzchniowych, takie jak nawęglanie, nitryzowanie lub obróbkę mechaniczną (np. obróbka plastyczna na zimno) w celu zwiększenia twardości powierzchniowej.

Zastosowania praktyczne

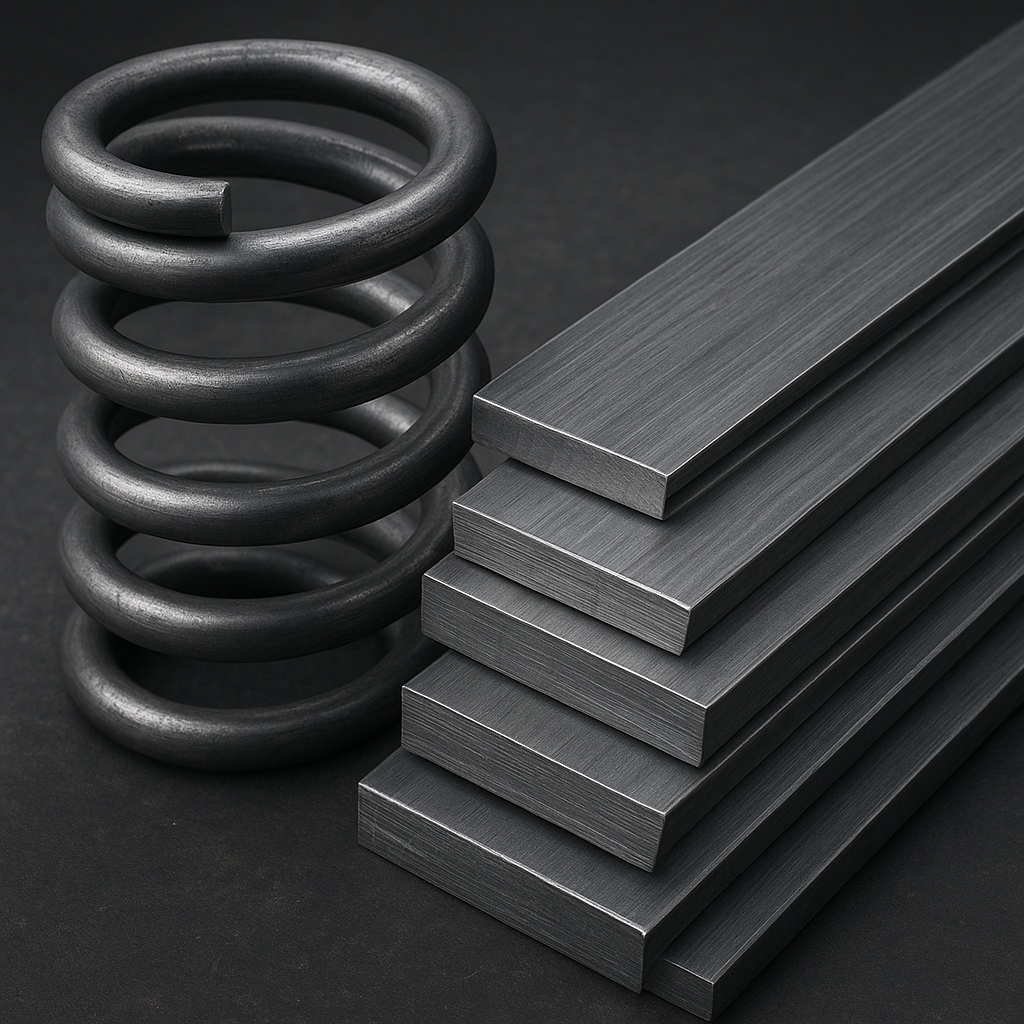

Zakres zastosowań stali niskowęglowej jest bardzo szeroki, obejmując zarówno produkty masowe, jak i elementy konstrukcyjne wymagające dużej formowalności. Przykłady zastosowań:

- blachy karoseryjne i elementy nadwozia w motoryzacji

- konstrukcje stalowe budynków i mostów (np. profile, belki, słupy) — gatunki konstrukcyjne typu S235

- rury i przewody o niskiej i średniej wytrzymałości

- elementy maszyn, które nie są narażone na intensywne zużycie ścierne

- części zaginane, tłoczone i głęboko tłoczone — opakowania, sprzęt AGD

- druty i pręty stosowane w zbrojeniach, sprężynach o niskim napięciu

- wyroby zimnowalcowane: taśmy i blachy do produkcji elementów precyzyjnych

- opakowania i kontenery, części samochodowe wewnętrzne oraz zewnętrzne

Standardy, dobór gatunków i kontrola jakości

Dobór odpowiedniego gatunku stali zależy od oczekiwanych parametrów mechanicznych, wymagań technologicznych oraz warunków pracy. W przemyśle metalurgicznym i budowlanym korzysta się z wielu norm:

- EN 10025 — stale konstrukcyjne węglowo – manganowe (np. S235, S275)

- EN 10111/EN 10130 — blachy zimnowalcowane i elektrowalcowane

- ASTM A36, A1011 — typowe gatunki w Ameryce Północnej

- ISO/TS i normy krajowe określające tolerancje, metody badań i wymagania dotyczące próbek

Kontrola jakości obejmuje badania chemiczne (spektrometria), badania mechaniczne (rozciąganie, udarność, twardość), a także inspekcję powierzchni i badania nieniszczące (np. badania ultradźwiękowe czy magnetyczne), aby wykryć wtrącenia, pęknięcia i inne wady.

Korozja, zabezpieczenia i wykończenia powierzchni

Stal niskowęglowa jest podatna na korozję atmosferyczną; w warunkach narażenia na wilgoć i agresywne środowisko wymaga ochrony. Najczęściej stosowane metody zabezpieczeń to:

- galwanizacja (cynkowanie ogniowe i elektrolityczne)

- powlekanie farbami i powłokami proszkowymi

- fosforanowanie i passywacja przed malowaniem

- nakładanie powłok organicznych i laminatów

Wiele produktów niskowęglowych jest dostarczanych w postaci blach z powłoką ochronną (np. blacha ocynkowana), co znacznie rozszerza ich zastosowanie w przemyśle budowlanym i motoryzacyjnym.

Zrównoważony rozwój i recykling

Stal węglowa niskowęglowa jest materiałem wysoko podatnym na recykling. Złom stalowy jest surowcem wtórnym wykorzystywanym w piecach elektrycznych, co obniża zużycie surowców pierwotnych i emisję CO2 w procesie produkcyjnym. Ponadto procesy produkcji stali uległy optymalizacji w celu zmniejszenia zużycia energii i poprawy efektywności surowcowej.

Ograniczenia i kryteria doboru

Mimo wielu zalet, stal niskowęglowa nie sprawdza się wszędzie. Najważniejsze ograniczenia to:

- niewystarczająca odporność na ścieranie i duże obciążenia dynamiczne; w takich zastosowaniach stosuje się stale o wyższej zawartości węgla lub stale stopowe

- ograniczone możliwości utwardzania powierzchni bez zastosowania specjalnych procesów (nawęglanie, napylanie)

- konieczność zabezpieczenia antykorozyjnego w aplikacjach zewnętrznych i morskich

Wskazówki praktyczne dla inżynierów i projektantów

Przy projektowaniu elementów z stali niskowęglowej warto uwzględnić kilka praktycznych zasad:

- dobierać gatunek pod kątem procesu technologicznego (tłoczenie, gięcie, spawanie)

- uwzględniać grubość ścianki i wpływ odkształceń plastycznych na tolerancje wymiarowe

- stosować powłoki ochronne tam, gdzie wymagana jest trwałość w warunkach atmosferycznych

- planując spawanie, przewidzieć odpowiednie przygotowanie krawędzi i procedury spawalnicze, aby zminimalizować naprężenia resztkowe

- rozważyć użycie stali mikrostopowych lub z obróbką powierzchniową, jeśli konieczna jest większa wytrzymałość bez utraty plastyczności

Podsumowanie

Stal węglowa niskowęglowa to uniwersalny materiał o korzystnych właściwościach technologicznych: łatwo poddaje się formowanie, ma doskonałą spawalność i jest relatywnie tani w produkcji. Ze względu na swoją strukturę ferrytyczna i niską zawartość węgla, nadaje się do zastosowań, gdzie wymagana jest wysoka plastyczność i powtarzalność produkcji. Odpowiednie zabezpieczenia powierzchniowe oraz kontrola składu i dostosowanie procesu produkcyjnego pozwalają znacząco rozszerzyć możliwości zastosowania tego materiału. Wybór konkretnego gatunku i technologii obróbki powinien być poprzedzony analizą wymagań mechanicznych, środowiskowych i ekonomicznych, aby osiągnąć optymalny kompromis między kosztami a trwałością wyrobu.